- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Wpływ temperatury na powłoki CVD-SiC

2023-10-27

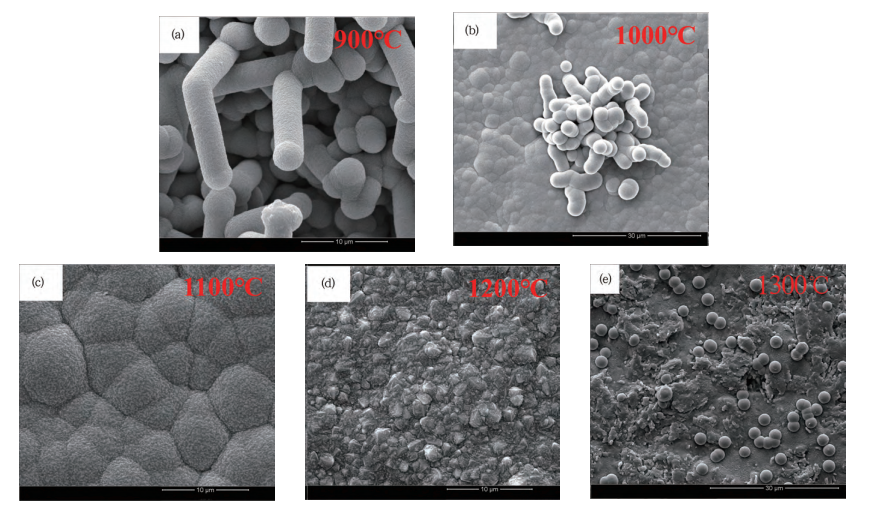

Chemiczne osadzanie z fazy gazowej (CVD) to wszechstronna technika wytwarzania wysokiej jakości powłok o różnych zastosowaniach w takich gałęziach przemysłu, jak przemysł lotniczy, elektroniczny i materiałoznawstwo. Powłoki CVD-SiC znane są ze swoich wyjątkowych właściwości, w tym odporności na wysoką temperaturę, wytrzymałości mechanicznej i doskonałej odporności na korozję. Proces wzrostu CVD-SiC jest bardzo złożony i wrażliwy na kilka parametrów, przy czym temperatura jest czynnikiem krytycznym. W tym artykule zbadamy wpływ temperatury na powłoki CVD-SiC oraz znaczenie wyboru optymalnej temperatury osadzania.

Proces wzrostu CVD-SiC jest stosunkowo złożony i można go podsumować w następujący sposób: w wysokich temperaturach MTS ulega rozkładowi termicznemu, tworząc małe cząsteczki węgla i krzemu, głównymi cząsteczkami źródła węgla są CH3, C2H2 i C2H4 oraz głównymi cząsteczkami źródła krzemu są SiCl2 i SiCl3 itp.; te małe cząsteczki węgla i krzemu są następnie transportowane za pomocą gazów nośnych i rozcieńczających w pobliże powierzchni podłoża grafitowego, a następnie ulegają adsorbcji w postaci stanu adsorbatu. Te małe cząsteczki zostaną przetransportowane na powierzchnię podłoża grafitowego przez gaz nośny i gaz rozcieńczający, a następnie te małe cząsteczki zostaną zaadsorbowane na powierzchni podłoża w postaci stanu adsorpcji, a następnie małe cząsteczki będą reagować ze sobą inne tworzą małe kropelki i rosną, a kropelki również łączą się ze sobą, a reakcji towarzyszy tworzenie się pośrednich produktów ubocznych (gazowy HCl); ze względu na wysoką temperaturę powierzchni podłoża grafitowego, gazy pośrednie zostaną usunięte z powierzchni podłoża, a następnie resztkowe C i Si uformują się w stan stały. Na koniec C i Si pozostające na powierzchni podłoża utworzą SiC w fazie stałej, tworząc powłokę SiC.

Temperatura wPowłoka CVD-SiCprocesów jest krytycznym parametrem wpływającym na szybkość wzrostu, krystaliczność, jednorodność, powstawanie produktów ubocznych, kompatybilność substratów i koszty energii. Wybór optymalnej temperatury, w tym przypadku 1100°C, stanowi kompromis pomiędzy tymi czynnikami w celu osiągnięcia pożądanej jakości i właściwości powłoki.