- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Procesy plazmowe w operacjach CVD

2024-05-10

1. Czyszczenie komory

Podczas procesu chemicznego osadzania z fazy gazowej (CVD) osady tworzą się nie tylko na powierzchni płytki, ale także na elementach komory procesowej i jej ściankach. Warstwy osadzone na częściach należy regularnie usuwać, aby utrzymać stabilne warunki procesu i zapobiec zanieczyszczeniu płytek cząstkami. Większość komór CVD wykorzystuje do czyszczenia chemiczne gazy reakcyjne na bazie fluoru.

W komorach CVD z tlenku krzemu czyszczenie plazmowe zazwyczaj obejmuje gazy fluorowęglowe, takie jak CF4, C2F6 i C3F8, które rozkładają się w plazmie, uwalniając rodniki fluoru. Reakcje chemiczne przedstawiono w następujący sposób:

·e- + CF4 -> CF3 + F + e-

· e- + C2F6 -> C2F5 + F + e-

Atomy fluoru, będące jednymi z najbardziej reaktywnych rodników, szybko reagują z tlenkiem krzemu tworząc gazowy SiF4, który można łatwo usunąć z komory:

·F + SiO2 -> SiF4 + O2 + inne lotne produkty uboczne

Wolframowe komory CVD zazwyczaj wykorzystują SF6 i NF3 jako źródła fluoru. Rodniki fluoru reagują z wolframem, tworząc lotny sześciofluorek wolframu (WF6), który można usunąć z komory za pomocą pomp próżniowych. Czyszczenie komory plazmowej można zakończyć automatycznie monitorując charakterystykę emisji fluoru w plazmie, unikając nadmiernego oczyszczania komory. Aspekty te zostaną omówione bardziej szczegółowo.

2. Wypełnienie luki

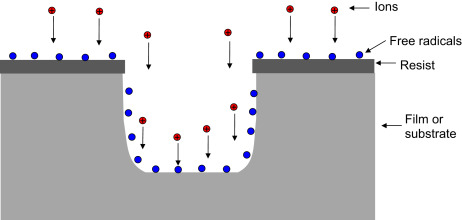

Kiedy szczelina między liniami metalu zwęża się do 0,25 µm przy współczynniku kształtu 4:1, większość technik osadzania CVD ma trudności z wypełnieniem szczelin bez pustych przestrzeni. Plazma CVD o dużej gęstości (HDP-CVD) jest w stanie wypełnić tak wąskie szczeliny bez tworzenia pustych przestrzeni (patrz rysunek poniżej). Proces HDP-CVD zostanie opisany później.

3. Trawienie plazmowe

W porównaniu z trawieniem na mokro, trawienie plazmowe oferuje zalety, takie jak anizotropowe profile trawienia, automatyczne wykrywanie punktu końcowego i mniejsze zużycie środków chemicznych, a także rozsądne wysokie szybkości trawienia, dobrą selektywność i jednorodność.

4. Kontrola profili wytrawiania

Zanim trawienie plazmowe stało się powszechne w produkcji półprzewodników, większość fabryk płytek stosowała mokre trawienie chemiczne do przenoszenia wzoru. Jednakże trawienie na mokro jest procesem izotropowym (trawienie z tą samą szybkością w każdym kierunku). Kiedy rozmiary elementów zmniejszają się poniżej 3 µm, trawienie izotropowe powoduje podcięcie, ograniczając zastosowanie trawienia na mokro.

W procesach plazmowych jony w sposób ciągły bombardują powierzchnię płytki. Niezależnie od tego, czy chodzi o mechanizmy uszkadzania sieci, czy mechanizmy pasywacji ścian bocznych, trawienie plazmowe pozwala uzyskać anizotropowe profile trawienia. Zmniejszając ciśnienie podczas procesu trawienia, można zwiększyć średnią swobodną drogę jonów, redukując w ten sposób zderzenia jonów i zapewniając lepszą kontrolę profilu.

5. Szybkość i selektywność trawienia

Bombardowanie jonami w plazmie pomaga rozbić wiązania chemiczne atomów powierzchniowych, narażając je na działanie rodników generowanych przez plazmę. To połączenie obróbki fizycznej i chemicznej znacznie zwiększa szybkość reakcji chemicznej trawienia. Szybkość trawienia i selektywność są podyktowane wymaganiami procesu. Ponieważ zarówno bombardowanie jonami, jak i rodniki odgrywają kluczową rolę w trawieniu, a moc RF może kontrolować bombardowanie jonami i rodnikami, moc RF staje się kluczowym parametrem kontrolowania szybkości trawienia. Zwiększanie mocy RF może znacznie zwiększyć szybkość trawienia, co zostanie omówione bardziej szczegółowo, wpływając również na selektywność.

6. Wykrywanie punktu końcowego

W przypadku braku plazmy punkt końcowy trawienia należy określić na podstawie czasu lub kontroli wzrokowej operatora. W procesach plazmowych, w miarę jak trawienie przebiega przez materiał powierzchniowy, aż do rozpoczęcia trawienia materiału znajdującego się pod spodem (w punkcie końcowym), skład chemiczny plazmy zmienia się ze względu na zmiany w produktach ubocznych trawienia, widoczne poprzez zmianę koloru emisji. Monitorując zmianę koloru emisji za pomocą czujników optycznych, punkt końcowy trawienia może być automatycznie przetwarzany. W produkcji układów scalonych jest to bardzo cenne narzędzie.**