- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

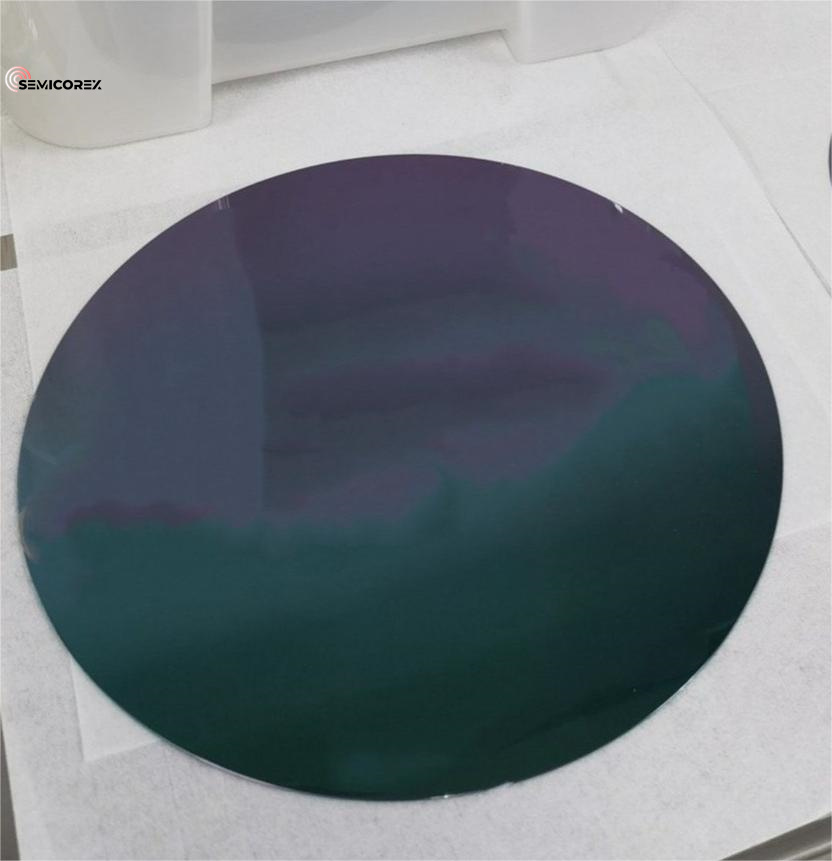

Wafel silikonowy

2024-07-19

Materiał krzemowy jest materiałem stałym o pewnych właściwościach elektrycznych półprzewodników i stabilności fizycznej, zapewniającym wsparcie podłoża dla późniejszego procesu produkcji układów scalonych. Jest kluczowym materiałem do układów scalonych na bazie krzemu. Ponad 95% urządzeń półprzewodnikowych i ponad 90% układów scalonych na świecie wykonanych jest na płytkach krzemowych.

Ze względu na różne metody wzrostu monokryształów krzemu dzieli się je na dwa typy: Czochralski (CZ) i strefę pływającą (FZ). Płytki krzemowe można z grubsza podzielić na trzy kategorie: płytki polerowane, płytki epitaksjalne i izolator krzemowy (SOI).

Wafelek silikonowy do polerowania

Silikonowy wafel polerski odnosi się do awafelek silikonowyutworzony przez polerowanie powierzchni. Jest to okrągły wafel o grubości mniejszej niż 1 mm, poddany obróbce poprzez cięcie, szlifowanie, polerowanie, czyszczenie i inne procesy pojedynczego kryształu. Stosowany jest głównie w układach scalonych i urządzeniach dyskretnych i zajmuje ważną pozycję w łańcuchu przemysłu półprzewodników.

Kiedy pierwiastki z grupy V, takie jak fosfor, antymon, arsen itp., zostaną domieszkowane do monokryształów krzemu, powstaną materiały przewodzące typu N; gdy do krzemu domieszkuje się pierwiastki z grupy III, takie jak bor, powstają materiały przewodzące typu P. Oporność monokryształów krzemu zależy od ilości domieszkowanych pierwiastków. Im większa ilość domieszki, tym niższa rezystancja. Lekko domieszkowane krzemowe płytki polerskie ogólnie odnoszą się do krzemowych płytek polerskich o rezystywności większej niż 0,1 W·cm, które są szeroko stosowane w produkcji wielkogabarytowych układów scalonych i pamięci; Silnie domieszkowane krzemowe płytki polerskie ogólnie odnoszą się do krzemowych płytek do polerowania o oporności mniejszej niż 0,1 W·cm, które są powszechnie stosowane jako materiały podłoża dla epitaksjalnych płytek krzemowych i są szeroko stosowane w produkcji półprzewodnikowych urządzeń zasilających.

Wafle silikonowe do polerowaniaktóre tworzą czysty obszar na powierzchniwafle krzemowepo wyżarzeniu cieplnym nazywane są płytkami wyżarzania krzemowego. Powszechnie stosowane są płytki do wyżarzania wodorowego i płytki do wyżarzania argonem. Wafle krzemowe o średnicy 300 mm i niektóre płytki krzemowe o średnicy 200 mm o wyższych wymaganiach wymagają zastosowania procesu polerowania dwustronnego. Dlatego też technologia zewnętrznego getterowania, która wprowadza środek gettera przez tylną część płytki krzemowej, jest trudna w zastosowaniu. Wewnętrzny proces getterowania, który wykorzystuje proces wyżarzania do utworzenia wewnętrznego centrum getterowania, stał się głównym procesem getterowania w przypadku wielkogabarytowych płytek krzemowych. W porównaniu z ogólnie polerowanymi płytkami, płytki wyżarzane mogą poprawić wydajność urządzenia i zwiększyć wydajność, i są szeroko stosowane w produkcji cyfrowych i analogowych układów scalonych oraz układów pamięci.

Podstawową zasadą wzrostu monokryształów topienia w strefie jest poleganie na napięciu powierzchniowym stopu w celu zawieszenia strefy stopionej pomiędzy prętem krzemu polikrystalicznego a monokryształem wyhodowanym poniżej oraz oczyszczenie i hodowanie monokryształów krzemu poprzez przesuwanie strefy stopionej w górę. Monokryształy krzemu w strefie topienia nie są zanieczyszczane przez tygle i charakteryzują się wysoką czystością. Nadają się do produkcji monokryształów krzemu typu N (w tym monokryształów domieszkowanych transmutacją neutronów) o rezystywności wyższej niż 200Ω·cm oraz monokryształów krzemu typu P o wysokiej rezystancji. Monokryształy krzemu topiące się w strefie są wykorzystywane głównie do produkcji urządzeń wysokiego napięcia i dużej mocy.

Wafel epitaksjalny krzemowyodnosi się do materiału, na którym narasta jedna lub więcej warstw cienkiej warstwy monokryształu krzemu poprzez epitaksjalne osadzanie w fazie gazowej na podłożu i jest stosowany głównie do produkcji różnych układów scalonych i urządzeń dyskretnych.

W zaawansowanych procesach układów scalonych CMOS, w celu poprawy integralności warstwy tlenku bramki, poprawy wycieków w kanale i zwiększenia niezawodności układów scalonych, często stosuje się krzemowe płytki epitaksjalne, czyli warstwę cienkiej folii krzemowej jednorodnie epitaksjalny wzrost na lekko domieszkowanym waflu polerowanym krzemem, co pozwala uniknąć niedociągnięć związanych z wysoką zawartością tlenu i wieloma defektami na powierzchni zwykłych płytek polerowanych krzemem; podczas gdy w przypadku krzemowych płytek epitaksjalnych stosowanych w układach scalonych mocy i urządzeniach dyskretnych, warstwa warstwy epitaksjalnej o wysokiej rezystywności jest zwykle epitaksjalna hodowana na podłożu krzemowym o niskiej rezystywności (płytka polerowana silnie domieszkowanym krzemem). W środowiskach zastosowań o dużej mocy i wysokim napięciu niska rezystywność podłoża krzemowego może zmniejszyć rezystancję włączenia, a warstwa epitaksjalna o wysokiej rezystancji może zwiększyć napięcie przebicia urządzenia.

SOI (silikon na izolatorze)to silikon na warstwie izolacyjnej. Jest to struktura typu „sandwich” z górną warstwą krzemu (Top Silicon), środkową warstwą zakopaną w dwutlenku krzemu (BOX) i silikonowym wspornikiem podłoża (Handle) poniżej. Główną zaletą SOI, jako nowego materiału podłoża do produkcji układów scalonych, jest to, że może on osiągnąć wysoką izolację elektryczną poprzez warstwę tlenku, co skutecznie zmniejszy pojemność pasożytniczą i wyciek płytek krzemowych, co sprzyja produkcji wysokiej jakości szybkie, małej mocy, wysokiej integracji i wysokiej niezawodności ultrawielkoskalowe układy scalone i są szeroko stosowane w urządzeniach zasilających wysokiego napięcia, optycznych urządzeniach pasywnych, MEMS i innych dziedzinach. Obecnie technologia przygotowania materiałów SOI obejmuje głównie technologię łączenia (BESOI), technologię inteligentnego usuwania (Smart-Cut), technologię implantacji jonów tlenowych (SIMOX), technologię łączenia z wtryskiem tlenu (Simbond) itp. Najbardziej popularną technologią jest inteligentna technologia technologia strippingu.

Płytki krzemowe SOImożna dalej podzielić na cienkowarstwowe płytki krzemowe SOI i grubowarstwowe płytki krzemowe SOI. Grubość wierzchniej warstwy krzemu w postaci cienkiej foliiPłytki krzemowe SOIjest mniejsza niż 1um. Obecnie 95% rynku cienkowarstwowych płytek krzemowych SOI koncentruje się na rozmiarach 200 mm i 300 mm, a siła napędowa rynku pochodzi głównie z szybkich produktów o niskim poborze mocy, szczególnie w zastosowaniach mikroprocesorowych. Na przykład w zaawansowanych procesach poniżej 28 nm całkowicie wyczerpany krzem na izolatorze (FD-SOI) ma oczywiste zalety w zakresie wydajności w postaci niskiego zużycia energii, ochrony przed promieniowaniem i odporności na wysoką temperaturę. Jednocześnie zastosowanie rozwiązań SOI może znacznie skrócić proces produkcyjny. Górna grubość krzemu w grubowarstwowych płytkach krzemowych SOI jest większa niż 1um, a grubość zakopanej warstwy wynosi 0,5-4um. Stosowany jest głównie w urządzeniach zasilających i polach MEMS, zwłaszcza w sterowaniu przemysłowym, elektronice samochodowej, komunikacji bezprzewodowej itp. i zwykle wykorzystuje produkty o średnicy 150 mm i 200 mm.