- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Dlaczego warto wybrać spiekanie bezciśnieniowe do przygotowania ceramiki SiC?

2024-09-06

Ceramika z węglika krzemu (SiC)., znane ze swojej wysokiej twardości, wysokiej wytrzymałości, odporności na wysoką temperaturę i odporności na korozję, znajdują szerokie zastosowanie w przemyśle lotniczym, petrochemicznym i układów scalonych. Biorąc pod uwagę, że większość produktów SiC to elementy o wysokiej wartości dodanej, potencjał rynkowy jest znaczny, przyciągając znaczną uwagę różnych krajów i stając się centralnym punktem badań w zakresie materiałoznawstwa. Jednak bardzo wysoka temperatura syntezy i trudność w uzyskaniu gęstego spiekania ceramiki SiC ograniczyły ich rozwój. Proces spiekania ma kluczowe znaczenie w przypadku ceramiki SiC.

Jak porównać metody spiekania: spiekanie reakcyjne i spiekanie bezciśnieniowe?

SiC, jako związek o silnych wiązaniach kowalencyjnych, wykazuje niskie szybkości dyfuzji podczas spiekania ze względu na swoje właściwości strukturalne, które zapewniają wysoką twardość, wysoką wytrzymałość, wysoką temperaturę topnienia i odporność na korozję. Wymaga to stosowania dodatków spiekających i ciśnienia zewnętrznego w celu uzyskania zagęszczenia. Obecnie zarówno spiekanie reakcyjne, jak i bezciśnieniowe SiC przyniosły znaczący postęp w badaniach i zastosowaniach przemysłowych.

Proces spiekania reakcyjnegoCeramika SiCto technika spiekania o kształcie zbliżonym do netto, charakteryzująca się minimalnym skurczem i zmianami wielkości podczas spiekania. Oferuje takie zalety, jak niskie temperatury spiekania, gęsta struktura produktu i niskie koszty produkcji, dzięki czemu nadaje się do przygotowywania dużych produktów ceramicznych SiC o skomplikowanych kształtach. Jednakże proces ten ma wady, obejmujące złożone wstępne przygotowanie surowej masy i potencjalne zanieczyszczenie produktami ubocznymi. Dodatkowo zakres temperatur pracy spieku reakcyjnegoCeramika SiCjest ograniczona zawartością wolnego Si; powyżej 1400°C wytrzymałość materiału gwałtownie maleje w wyniku topnienia wolnego Si.

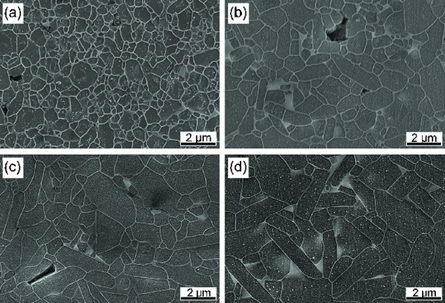

Typowe mikrostruktury ceramiki SiC spiekanej w różnych temperaturach

Technologia bezciśnieniowego spiekania SiC jest dobrze ugruntowana, a jej zalety obejmują możliwość stosowania różnych procesów formowania, pokonywanie ograniczeń dotyczących kształtu i rozmiaru produktu oraz osiąganie wysokiej wytrzymałości i wytrzymałości dzięki odpowiednim dodatkom. Co więcej, spiekanie bezciśnieniowe jest proste i odpowiednie do masowej produkcji elementów ceramicznych o różnych kształtach. Jest jednak droższy niż SiC spiekany reakcyjnie ze względu na wyższy koszt użytego proszku SiC.

Spiekanie bezciśnieniowe obejmuje głównie spiekanie w fazie stałej i w fazie ciekłej. W porównaniu do bezciśnieniowego spiekanego SiC w fazie stałej, SiC spiekany reakcyjnie wykazuje słabą wydajność w wysokich temperaturach, zwłaszcza, że wytrzymałość na zginanieCeramika SiCspada gwałtownie powyżej 1400°C i mają słabą odporność na mocne kwasy i zasady. Odwrotnie, bezciśnieniowe spiekanie w fazie stałejCeramika SiCwykazują doskonałe właściwości mechaniczne w wysokich temperaturach i lepszą odporność na korozję w mocnych kwasach i zasadach.

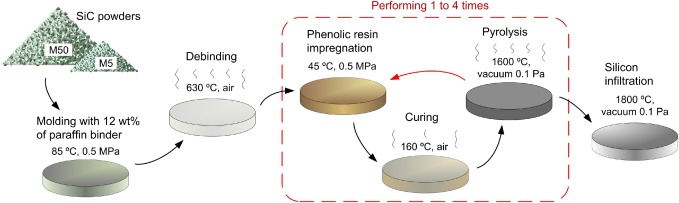

Technologia wytwarzania SiC związanego reakcją

Jakie są postępy badawcze w technologii spiekania bezciśnieniowego?

Spiekanie w fazie stałej: Spiekanie w fazie stałejCeramika SiCwiąże się z wysokimi temperaturami, ale skutkuje stabilnymi właściwościami fizycznymi i chemicznymi, szczególnie utrzymaniem wytrzymałości w wysokich temperaturach, oferując wyjątkową wartość aplikacyjną. Dodając bor (B) i węgiel © do SiC, bor zajmuje granice ziaren SiC, częściowo zastępując węgiel w SiC, tworząc stały roztwór, podczas gdy węgiel reaguje z powierzchniowym SiO2 i zanieczyszczeniem Si w SiC. Reakcje te zmniejszają energię granic ziaren i zwiększają energię powierzchniową, zwiększając w ten sposób siłę napędową spiekania i sprzyjając zagęszczaniu. Od lat 90-tych XX wieku stosowanie B i C jako dodatków do bezciśnieniowego spiekania SiC było szeroko stosowane w różnych dziedzinach przemysłu. Główną zaletą jest brak drugiej fazy lub fazy szklistej na granicach ziaren, co skutkuje czystymi granicami ziaren i doskonałą wydajnością w wysokich temperaturach, stabilną do 1600°C. Wadą jest to, że nie zostaje osiągnięte całkowite zagęszczenie, niektóre pory są zamknięte w rogach ziaren, a wysokie temperatury mogą prowadzić do wzrostu ziaren.

Spiekanie w fazie ciekłej: Podczas spiekania w fazie ciekłej środki wspomagające spiekanie dodaje się zwykle w małych ilościach, a powstała faza międzykrystaliczna może po spiekaniu zachować znaczną ilość tlenków. W rezultacie spiekany SiC w fazie ciekłej ma tendencję do pękania wzdłuż granic ziaren, zapewniając wysoką wytrzymałość i odporność na pękanie. W porównaniu do spiekania w fazie stałej, powstająca podczas spiekania faza ciekła skutecznie obniża temperaturę spiekania. Układ Al2O3-Y2O3 był jednym z najwcześniejszych i najbardziej atrakcyjnych systemów badanych do spiekania w fazie ciekłej metali.Ceramika SiC. System ten umożliwia zagęszczanie w stosunkowo niskich temperaturach. Na przykład osadzanie próbek w złożu proszkowym zawierającym Al2O3, Y2O3 i MgO ułatwia tworzenie fazy ciekłej poprzez reakcje pomiędzy MgO i powierzchniowym SiO2 na cząstkach SiC, sprzyjając zagęszczaniu poprzez przegrupowanie cząstek i ponowne wytrącanie stopu. Dodatkowo Al2O3, Y2O3 i CaO stosowane jako dodatki do bezciśnieniowego spiekania SiC powodują powstawanie w materiale faz Al5Y3O12; wraz ze wzrostem zawartości CaO pojawiają się fazy tlenkowe CaY2O4, tworząc ścieżki szybkiej penetracji na granicach ziaren i poprawiając spiekalność materiału.

![]()

W jaki sposób dodatki poprawiają bezciśnieniowe spiekanieCeramika SiC?

Dodatki mogą zwiększać zagęszczenie spieku bezciśnieniowegoCeramika SiCobniżają temperaturę spiekania, zmieniają mikrostrukturę i poprawiają właściwości mechaniczne. Badania nad systemami dodatków ewoluowały od systemów jednoskładnikowych do systemów wieloskładnikowych, przy czym każdy składnik odgrywa wyjątkową rolę we wzmacnianiuCeramika SiCwydajność. Jednak wprowadzenie dodatków ma również wady, takie jak reakcje między dodatkami a SiC, w wyniku których powstają gazowe produkty uboczne, takie jak Al2O i CO, zwiększające porowatość materiału. Zmniejszanie porowatości i łagodzenie skutków utraty masy dodatków będzie kluczowymi obszarami badań przyszłego spiekania w fazie ciekłejCeramika SiC.**

W Semicorex specjalizujemy sięCeramika SiCi inne materiały ceramiczne stosowane w produkcji półprzewodników, jeśli masz jakiekolwiek pytania lub potrzebujesz dodatkowych szczegółów, nie wahaj się z nami skontaktować.

Telefon kontaktowy: +86-13567891907

E-mail: sales@semicorex.com