- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Perspektywy zastosowania 12-calowych podłoży z węglika krzemu

2025-01-10

Jakie są właściwości materiału i wymagania techniczne 12-calowychPodłoża z węglika krzemu?

A. Podstawowe właściwości fizyczne i chemiczne węglika krzemu

Jedną z najważniejszych cech węglika krzemu jest jego szeroka szerokość pasma wzbronionego, około 3,26 eV dla 4H-SiC lub 3,02 eV dla 6H-SiC, znacznie wyższa niż 1,1 eV krzemu. Ta szeroka przerwa wzbroniona pozwala SiC działać w warunkach pola elektrycznego o wyjątkowo wysokim natężeniu i wytrzymywać znaczne ciepło bez rozkładu termicznego lub przebicia, co czyni go preferowanym materiałem do urządzeń elektronicznych w środowiskach wysokiego napięcia i wysokiej temperatury.

Pole elektryczne o wysokim przebiciu: Pole elektryczne SiC o wysokim przebiciu (około 10 razy większe niż w przypadku krzemu) umożliwia jego stabilną pracę pod wysokim napięciem, osiągając wysoką gęstość mocy i wydajność w układach energoelektronicznych, szczególnie w pojazdach elektrycznych, przetwornicach mocy i urządzeniach przemysłowych zasilacze.

Odporność na wysoką temperaturę: Wysoka przewodność cieplna i zdolność SiC do wytrzymywania wysokich temperatur (do 600°C lub więcej) sprawiają, że jest to idealny wybór do urządzeń wymaganych do pracy w ekstremalnych warunkach, szczególnie w przemyśle motoryzacyjnym i lotniczym.

Wydajność przy wysokich częstotliwościach: Chociaż ruchliwość elektronów SiC jest niższa niż w przypadku krzemu, nadal jest wystarczająca do obsługi zastosowań o wysokiej częstotliwości. Dlatego SiC odgrywa kluczową rolę w polach o wysokiej częstotliwości, takich jak komunikacja bezprzewodowa, radar i wzmacniacze mocy o wysokiej częstotliwości.

Odporność na promieniowanie: Wysoka odporność na promieniowanie SiC jest szczególnie widoczna w urządzeniach kosmicznych i elektronice energii jądrowej, gdzie może wytrzymać zakłócenia pochodzące od promieniowania zewnętrznego bez znaczącego pogorszenia właściwości materiału.

B. Kluczowe wskaźniki techniczne podłoży 12-calowych

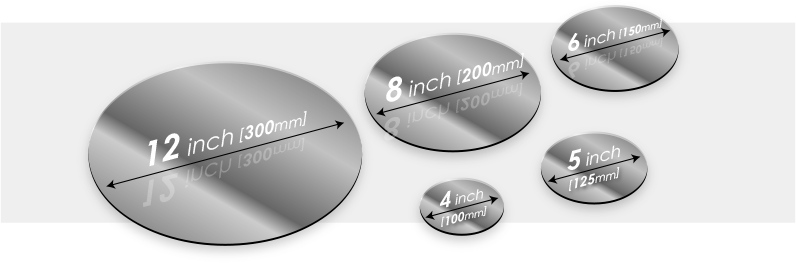

Zalety 12-calowych (300 mm) podłoży z węglika krzemu znajdują odzwierciedlenie nie tylko we wzroście rozmiaru, ale także w ich kompleksowych wymaganiach technicznych, które bezpośrednio determinują trudność produkcji i wydajność końcowych urządzeń.

Struktura krystaliczna: SiC ma głównie dwie wspólne struktury krystaliczne -4H-SiC i 6H-SiC. 4H-SiC, dzięki wyższej ruchliwości elektronów i doskonałej przewodności cieplnej, jest bardziej odpowiedni do zastosowań o wysokiej częstotliwości i dużej mocy, podczas gdy 6H-SiC ma większą gęstość defektów i gorszą wydajność elektroniczną, zwykle stosowaną w zastosowaniach o małej mocy i niskiej częstotliwości. W przypadku podłoży 12-calowych kluczowy jest wybór odpowiedniej struktury kryształu. 4H-SiC, z mniejszą liczbą defektów kryształów, jest bardziej odpowiedni do zastosowań wymagających wysokiej częstotliwości i dużej mocy.

Jakość powierzchni podłoża: Jakość powierzchni podłoża ma bezpośredni wpływ na wydajność urządzenia. Należy ściśle kontrolować gładkość, chropowatość i gęstość powierzchni. Chropowata powierzchnia nie tylko wpływa na jakość krystaliczną urządzenia, ale może również prowadzić do przedwczesnej awarii urządzenia. Dlatego kluczowa jest poprawa gładkości powierzchni podłoża za pomocą technologii takich jak polerowanie chemiczno-mechaniczne (CMP).

Kontrola grubości i jednorodności: Większy rozmiar 12-calowych podłoży oznacza wyższe wymagania dotyczące jednorodności grubości i jakości kryształów. Niejednolita grubość może prowadzić do nierównomiernego naprężenia termicznego, wpływając na wydajność i niezawodność urządzenia. Aby zapewnić wysoką jakość 12-calowych podłoży, należy zastosować precyzyjny wzrost, a następnie procesy cięcia i polerowania, aby zagwarantować stałą grubość.

C. Rozmiar i zalety produkcyjne podłoży 12-calowych

W miarę jak przemysł półprzewodników zmierza w kierunku większych podłoży, 12-calowe podłoża z węglika krzemu oferują znaczne korzyści w zakresie wydajności produkcji i opłacalności. W porównaniu z tradycyjnymPodłoża 6-calowe i 8-calowe, 12-calowe podłoża mogą zapewnić więcej cięć wiórów, znacznie zwiększając liczbę wiórów wytwarzanych w jednej serii produkcyjnej, a tym samym znacznie zmniejszając jednostkowy koszt wiórów. Ponadto większy rozmiar 12-calowych substratów zapewnia lepszą platformę do wydajnej produkcji układów scalonych, redukując powtarzalne etapy produkcji i poprawiając ogólną wydajność produkcji.

Jak produkowane są 12-calowe podłoża z węglika krzemu?

A. Techniki wzrostu kryształów

Metoda sublimacji (PVT):

Metoda sublimacji (fizyczny transport pary, PVT) jest jedną z najczęściej stosowanych technik wzrostu kryształów węglika krzemu, szczególnie odpowiednią do produkcji podłoży z węglika krzemu o dużych rozmiarach. W tym procesie surowce z węglika krzemu sublimują w wysokich temperaturach, a gazowy węgiel i krzem łączą się ponownie na gorącym podłożu, tworząc kryształy. Zaletami metody sublimacyjnej jest wysoka czystość materiału i dobra jakość kryształów, odpowiednia do produkcji poszukiwanychPodłoża 12-calowe. Jednakże metoda ta napotyka również pewne wyzwania, takie jak powolne tempo wzrostu i wysokie wymagania dotyczące ścisłej kontroli temperatury i atmosfery.

Metoda CVD (chemiczne osadzanie z fazy gazowej):

W procesie CVD prekursory gazowe (takie jak SiCl₄ i C₆H₆) rozkładają się i osadzają na podłożu, tworząc warstwę w wysokich temperaturach. W porównaniu z PVT, metoda CVD może zapewnić bardziej równomierny wzrost filmu i jest odpowiednia do akumulacji materiałów cienkowarstwowych i funkcjonalizacji powierzchni. Chociaż metoda CVD wiąże się z pewnymi trudnościami w kontroli grubości, nadal jest szeroko stosowana w celu poprawy jakości kryształów i jednorodności podłoża.

B. Techniki cięcia i polerowania podłoża

Cięcie kryształów:

Wycinanie 12-calowych podłoży z kryształów o dużych rozmiarach jest złożoną techniką. Proces cięcia kryształów wymaga precyzyjnej kontroli naprężeń mechanicznych, aby mieć pewność, że podłoże nie pęknie ani nie rozwinie mikropęknięć podczas cięcia. Aby poprawić dokładność cięcia, często stosuje się technologię cięcia laserowego lub w połączeniu z narzędziami ultradźwiękowymi i precyzyjnymi narzędziami mechanicznymi w celu poprawy jakości cięcia.

Polerowanie i obróbka powierzchniowa:

Polerowanie chemiczno-mechaniczne (CMP) to kluczowa technologia poprawiająca jakość powierzchni podłoża. Proces ten usuwa mikrodefekty na powierzchni podłoża poprzez synergiczne działanie tarcia mechanicznego i reakcji chemicznych, zapewniając gładkość i płaskość. Obróbka powierzchni nie tylko poprawia połysk podłoża, ale także redukuje wady powierzchni, optymalizując w ten sposób pracę kolejnych urządzeń.

C. Kontrola wad podłoża i kontrola jakości

Typy defektów:

Typowe wady wpodłoża z węglika krzemuobejmują dyslokacje, defekty sieci i mikropęknięcia. Wady te mogą bezpośrednio wpływać na wydajność elektryczną i stabilność termiczną urządzeń. Dlatego istotna jest ścisła kontrola występowania tych defektów podczas wzrostu podłoża, cięcia i polerowania. Dyslokacje i defekty sieci zwykle wynikają z nieprawidłowego wzrostu kryształów lub nadmiernych temperatur skrawania.

Ocena jakości:

Aby zapewnić jakość podłoża, do kontroli jakości powierzchni powszechnie stosuje się technologie takie jak skaningowa mikroskopia elektronowa (SEM) i mikroskopia sił atomowych (AFM). Dodatkowo testy wydajności elektrycznej (takie jak przewodność i ruchliwość) mogą dodatkowo ocenić jakość podłoża.

Na jakich polach stosuje się 12-calowe podłoża z węglika krzemu?

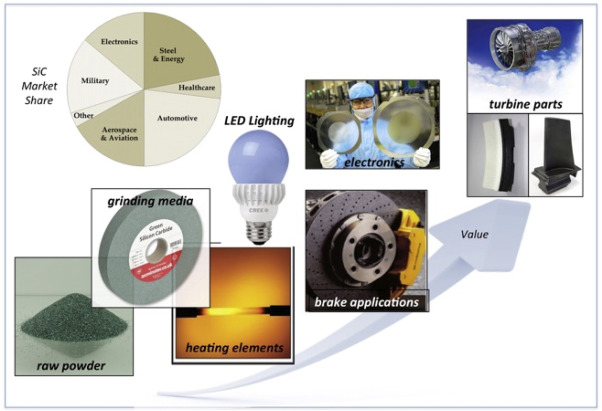

A. Elektronika mocy i urządzenia półprzewodnikowe mocy

12-calowe podłoża z węglika krzemu są szeroko stosowane w urządzeniach półprzewodnikowych mocy, szczególnie w tranzystorach MOSFET, IGBT i diodach Schottky'ego. Urządzenia te znajdują szerokie zastosowanie w efektywnym zarządzaniu energią, zasilaczach przemysłowych, przetwornicach i pojazdach elektrycznych. Tolerancja na wysokie napięcie i niskie straty przełączania urządzeń SiC umożliwiają im znaczną poprawę wydajności konwersji mocy, zmniejszenie strat energii i promowanie rozwoju technologii zielonej energii.

B. Nowa energia i pojazdy elektryczne

W pojazdach elektrycznych 12-calowe podłoża z węglika krzemu mogą zwiększyć wydajność elektrycznych układów napędowych oraz poprawić prędkość i zasięg ładowania akumulatora. Ze względu na zdolnośćmateriały z węglika krzemuaby skutecznie obsługiwać sygnały wysokiego napięcia i wysokiej częstotliwości, są również niezbędne w urządzeniach szybkiego ładowania na stacjach ładowania pojazdów elektrycznych.

C. Komunikacja 5G i elektronika wysokiej częstotliwości

12-calowe podłoża z węglika krzemu charakteryzujące się doskonałą wydajnością w zakresie wysokich częstotliwości są szeroko stosowane w stacjach bazowych 5G i urządzeniach RF o wysokiej częstotliwości. Mogą znacznie poprawić wydajność transmisji sygnału i zmniejszyć utratę sygnału, wspierając szybką transmisję danych w sieciach 5G.

D. Sektor Energetyczny

Podłoża z węglika krzemu mają również ważne zastosowania w dziedzinach energii odnawialnej, takich jak falowniki fotowoltaiczne i elektrownie wiatrowe. Poprawiając efektywność konwersji energii, urządzenia SiC mogą zmniejszyć straty energii oraz zwiększyć stabilność i niezawodność urządzeń sieci energetycznej.

Jakie są wyzwania i wąskie gardła związane z 12-calowymi podłożami z węglika krzemu?

A. Koszty produkcji i produkcja na dużą skalę

Koszt produkcji 12 calipłytki z węglika krzemuutrzymuje się na wysokim poziomie, co znajduje odzwierciedlenie głównie w inwestycjach w surowce, sprzęt oraz w badania i rozwój technologii. Kluczem do popularyzacji technologii węglika krzemu jest przełamanie technicznych wyzwań związanych z produkcją na dużą skalę i obniżenie jednostkowych kosztów produkcji.

B. Wady podłoża i niezmienność jakości

Chociaż podłoża 12-calowe mają zalety produkcyjne, defekty mogą nadal pojawiać się podczas procesów wzrostu kryształów, cięcia i polerowania, co prowadzi do niespójnej jakości podłoża. Przyszłe badania skupiają się na tym, jak zmniejszyć gęstość defektów i poprawić spójność jakości dzięki innowacyjnym technologiom.

C. Zapotrzebowanie na aktualizacje sprzętu i technologii

Rośnie zapotrzebowanie na wysoce precyzyjny sprzęt do cięcia i polerowania. Jednocześnie precyzyjna kontrola jakości substratów w oparciu o nowe technologie detekcyjne (takie jak mikroskopia sił atomowych, skanowanie wiązką elektronów itp.) jest kluczem do poprawy wydajności produkcji i jakości produktu.

W Semicorex oferujemy szeroką gamęWysokiej jakości wafleskrupulatnie zaprojektowane, aby spełnić rygorystyczne wymagania przemysłu półprzewodników. Jeśli masz jakiekolwiek pytania lub potrzebujesz dodatkowych szczegółów, nie wahaj się z nami skontaktować.

Telefon kontaktowy: +86-13567891907

E-mail: sales@semicorex.com