- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Krzemowy krzemowa klasa elektroniczna proszek

2025-03-18

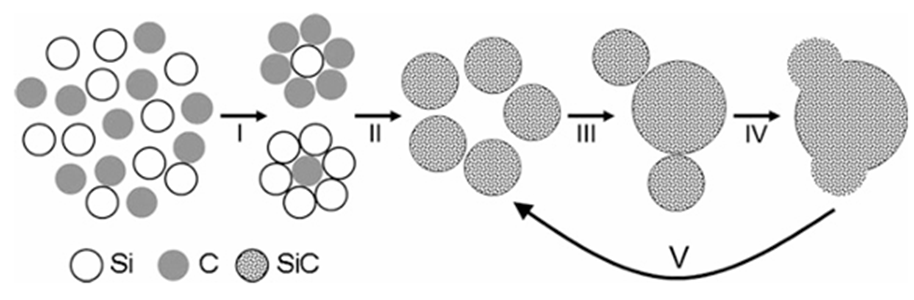

Jako podstawowy materiał półprzewodników trzeciej generacji,węglik krzemowy (sic)odgrywa coraz ważniejszą rolę w dziedzinach zaawansowanych technologii, takich jak nowe pojazdy energetyczne, fotowoltaiczna magazyn energii i komunikacja 5G ze względu na doskonałe właściwości fizyczne. Obecnie synteza proszku węgla krzemu elektronicznego opiera się głównie na ulepszonej metodzie syntezy o wysokiej temperaturze (metoda syntezy spalania). Ta metoda osiąga skuteczną syntezę węgliku krzemu poprzez reakcję spalania proszku SI i proszku C w połączeniu z zewnętrznym źródłem ciepła (takiego jak ogrzewanie cewki indukcyjnej).

Kluczowe parametry procesu wpływające na jakośćSic proszek

1. Wpływ stosunku C/SI:

Wydajność syntezy proszku SIC jest ściśle powiązana ze stosunkiem krzemowym do węgla (SI/C). Zasadniczo stosunek C/SI 1: 1 pomaga zapobiec niepełnemu spalaniu, zapewniając wyższą szybkość konwersji. Podczas gdy niewielkie odchylenie od tego stosunku może początkowo zwiększyć szybkość konwersji reakcji spalania, przekraczanie stosunku C/SI wynoszącego 1,1: 1 może prowadzić do problemów. Nadmiar węgla może zostać uwięziony w cząstkach SIC, co utrudnia usuwanie i wpływając na czystość materiału.

2. Wpływ temperatury reakcji:

Temperatura reakcji znacząco wpływa na skład fazowy i czystość proszku SIC:

-W temperaturach ≤ 1800 ° C powstaje przede wszystkim 3C-SIC (β-SIC).

-Około 1800 ° C, β-SIC zaczyna stopniowo przekształcać w α-SIC.

- W temperaturach ≥ 2000 ° C materiał jest prawie całkowicie przekształcony w α-SIC, co zwiększa jego stabilność.

3. Wpływ ciśnienia reakcji

Ciśnienie reakcji wpływa na rozkład wielkości cząstek i morfologię proszku SIC. Wyższe ciśnienie reakcji pomaga kontrolować wielkość cząstek i poprawić dyspersję i jednolitość proszku.

4. Wpływ czasu reakcji

Czas reakcji wpływa na strukturę fazową i wielkość ziarna proszku SIC: w warunkach wysokiej temperatury (takich jak 2000 ℃) struktura fazowa SIC będzie stopniowo zmieniać się z 3C-SIC na 6H-SIC; Gdy czas reakcji jest dalszy przedłużony, można nawet wygenerować 15R-SIC; Ponadto długoterminowe leczenie wysokotemperaturowe nasili się sublimacji i odrastania cząstek, powodując stopniowe agregowanie małych cząstek tworzących duże cząstki.

Metody przygotowania proszku SIC

Przygotowaniekrzemowy puder z węglików (sic)Oprócz metody syntezy spalania można podzielić na trzy główne metody: fazę stałą, fazą ciekłą i fazą gazową.

1. Metoda fazy stałej: redukcja termiczna węglowego

- Surowce: Dwutlenek krzemu (SiO₂) jako źródło krzemowe i sadza sadza jako źródło węgla.

- Proces: Dwa materiały są mieszane w precyzyjnych proporcjach i podgrzewane do wysokich temperatur, gdzie reagują na wytwarzanie proszku SIC.

-Zalety: Ta metoda jest dobrze ugruntowana i odpowiednia do produkcji na dużą skalę.

- Wady: kontrolowanie czystości powstałego proszku może być trudne.

2. Metoda fazy ciekłej: metoda żel-sol

- Zasada: Ta metoda obejmuje rozpuszczenie soli alkoholowych lub soli nieorganicznych w celu stworzenia jednolitego rozwiązania. Poprzez reakcje hydrolizy i polimeryzacji powstaje SOL, który jest następnie suszony i traktowany ciepłem w celu uzyskania proszku SIC.

- Zalety: Proces ten daje ultrafinowy proszek SIC o jednolitym rozmiarze cząstek.

- Wady: jest bardziej złożone i ponosi wyższe koszty produkcji.

3. Metoda fazy gazowej: chemiczne osadzanie pary (CVD)

- Surowce: Gazowe prekursory, takie jak Silan (Sih₄) i tetrachlor węglowy (CCl₄).

- Proces: Gazy prekursorowe rozpraszają i ulegają reakcjom chemicznym w zamkniętej komorze, powodując osadzanie i tworzenie SIC.

- Zalety: proszek SIC wytwarzany za pomocą tej metody ma wysoką czystość i nadaje się do wysokiej klasy zastosowań półprzewodnikowych.

- Wady: Sprzęt jest drogi, a proces produkcji jest złożony.

Metody te oferują różne zalety i wady, co czyni je odpowiednimi do różnych aplikacji i skal produkcyjnych.

SemiCoRex oferuje wysoką czystośćKrzemowy proszek z węglika. Jeśli masz jakieś zapytania lub potrzebujesz dodatkowych szczegółów, nie wahaj się z nami skontaktować.

Kontakt telefon # +86-13567891907

E -mail: sales@semicorex.com