- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Jak przeprowadzić proces CMP

2024-06-28

Proces CMP:

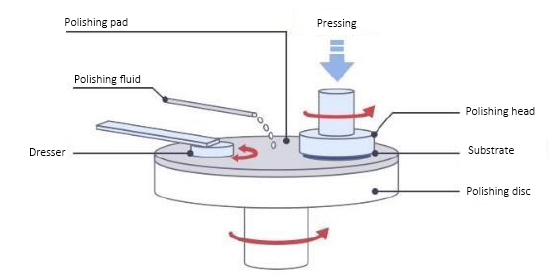

1. Naprawopłatekna dole głowicy polerskiej i umieść podkładkę polerską na tarczy szlifierskiej;

2. Obrotowa głowica polerska naciska na obracającą się nakładkę polerską z określonym ciśnieniem, a pomiędzy powierzchnię płytki krzemowej a nakładkę polerską dodaje się przepływającą ciecz szlifierską złożoną z nanocząstek ściernych i roztworu chemicznego. Ciecz szlifierska jest równomiernie powlekana pod wpływem działania nakładki polerskiej i siły odśrodkowej, tworząc płynną warstwę pomiędzy płytką silikonową a nakładki polerską;

3. Spłaszczenie uzyskuje się poprzez naprzemienny proces chemicznego i mechanicznego usuwania powłoki.

Główne parametry techniczne CMP:

Szybkość szlifowania: grubość materiału usuwanego w jednostce czasu.

Płaskość: (różnica pomiędzy wysokością stopnia przed i po CMP w pewnym punkcie płytki krzemowej/wysokość stopnia przed CMP) * 100%,

Równomierność mielenia: w tym jednorodność wewnątrz płytki i jednorodność między płytkami. Jednorodność wewnątrz płytki odnosi się do spójności szybkości mielenia w różnych pozycjach wewnątrz pojedynczej płytki krzemowej; Jednorodność między waflami odnosi się do spójności szybkości rozdrabniania różnych płytek krzemowych w tych samych warunkach CMP.

Ilość defektów: odzwierciedla liczbę i rodzaj różnych defektów powierzchni generowanych podczas procesu CMP, które będą miały wpływ na wydajność, niezawodność i wydajność urządzeń półprzewodnikowych. Dotyczy to głównie zadrapań, wgłębień, erozji, pozostałości i zanieczyszczeń cząstkami stałymi.

Aplikacje CMP

W całym procesie produkcji półprzewodników, odwafelek silikonowyprodukcji, produkcji płytek, po pakowanie, proces CMP będzie musiał być wielokrotnie stosowany.

W procesie produkcji płytek krzemowych, po pocięciu pręta kryształu na płytki krzemowe, należy je wypolerować i oczyścić, aby uzyskać monokrystaliczną płytkę krzemową przypominającą lustro.

W procesie produkcji płytek, poprzez implantację jonów, osadzanie cienkowarstwowych, litografię, trawienie i wielowarstwowe połączenia okablowania, aby zapewnić, że każda warstwa powierzchni produkcyjnej osiągnie globalną płaskość na poziomie nanometrów, często konieczne jest zastosowanie wielokrotnie powtarzać proces CMP.

W dziedzinie zaawansowanych opakowań coraz częściej wprowadza się i wykorzystuje w dużych ilościach procesy CMP, wśród których za pośrednictwem krzemu za pomocą technologii (TSV), pakowania typu fan-out, 2.5D, 3D itp. będzie wykorzystywana duża liczba procesów CMP.

Ze względu na rodzaj polerowanego materiału CMP dzielimy na trzy typy:

1. Podłoże, głównie materiał silikonowy

2. Metal, w tym warstwa łącząca aluminium/miedź, Ta/Ti/TiN/TiNxCy i inne warstwy bariery dyfuzyjnej, warstwa adhezyjna.

3. Dielektryki, w tym dielektryki międzywarstwowe, takie jak SiO2, BPSG, PSG, warstwy pasywacyjne, takie jak SI3N4/SiOxNy i warstwy barierowe.