- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Zrozumienie chemicznego osadzania z fazy gazowej (CVD): kompleksowy przegląd

2024-07-22

1. Mechanizm CVD

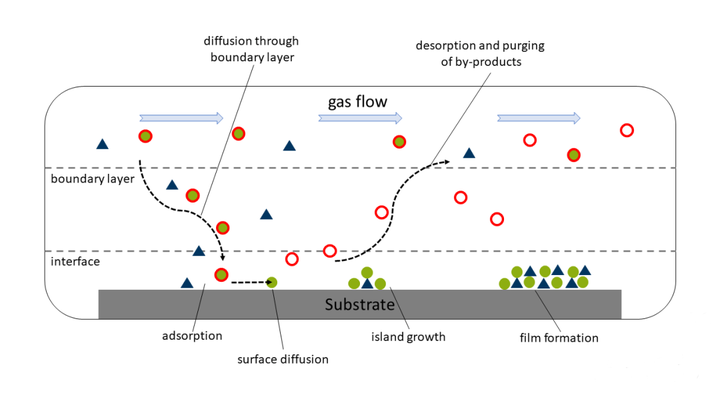

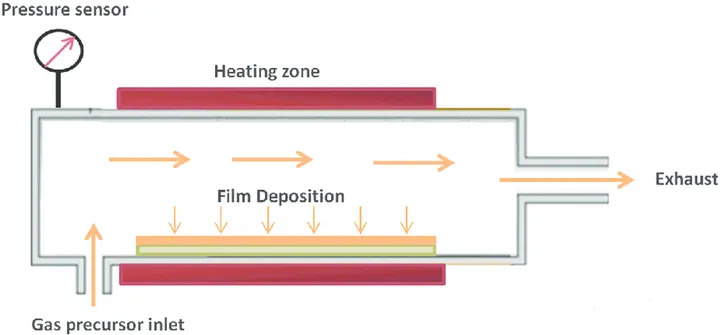

CVD obejmuje szereg złożonych, powiązanych ze sobą etapów regulujących powstawanie cienkich warstw. Etapy te w dużym stopniu zależą od konkretnych reagentów i wybranych warunków procesu. Jednakże ogólne ramy zrozumienia reakcji CVD można przedstawić w następujący sposób:

Wprowadzenie i aktywacja prekursora: Do komory reakcyjnej wprowadza się gazowe materiały prekursorowe. Te prekursory są następnie aktywowane, zazwyczaj poprzez ogrzewanie, wytwarzanie plazmy lub kombinację obu.

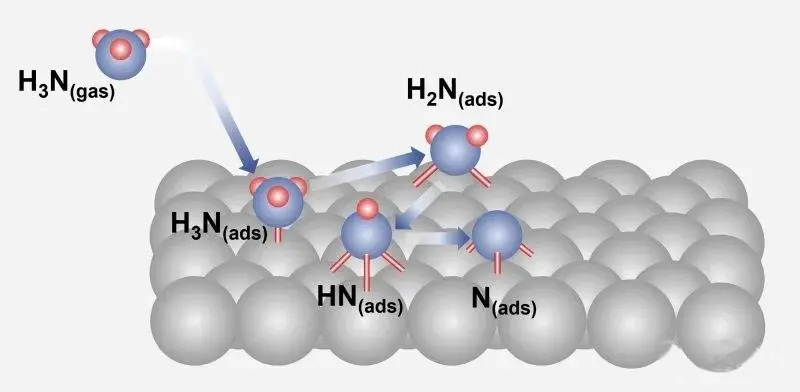

Reakcja powierzchniowa: Aktywowane cząsteczki prekursora adsorbują się na ogrzanej powierzchni podłoża. Następnie ulegają reakcjom chemicznym, w wyniku których powstaje pożądany materiał cienkowarstwowy. Reakcje te mogą obejmować różnorodne procesy chemiczne, w tym utlenianie, redukcję, rozkład i chemiczne osadzanie z fazy gazowej.

Wzrost błony: W miarę trwania procesu ciągły dopływ aktywowanych cząsteczek prekursorów podtrzymuje reakcję na powierzchni podłoża, prowadząc do stopniowego narastania i wzrostu cienkiej warstwy. Na szybkość wzrostu filmu wpływają takie czynniki, jak temperatura reakcji, ciśnienie i stężenie prekursora.

Adhezja i krystalizacja: Osadzany materiał przylega do powierzchni podłoża i ulega krystalizacji, tworząc ciągłą, solidną cienką warstwę o specyficznej morfologii i strukturze krystalicznej. Właściwości osadzonej folii są podyktowane wybranymi parametrami osadzania i nieodłącznymi właściwościami materiałów prekursorowych.

2. Warunki procesu i prekursory

Procesy CVD zazwyczaj wymagają podwyższonych temperatur i ciśnień, aby ułatwić reakcje chemiczne związane z osadzaniem cienkowarstwowym. Wysokie temperatury zwiększają reaktywność cząsteczek prekursorów, sprzyjając wydajnemu tworzeniu filmu. Podwyższone ciśnienia zwiększają stężenie reagentów w pobliżu powierzchni podłoża, dodatkowo przyspieszając szybkość osadzania.

W procesach CVD można stosować szeroką gamę prekursorów chemicznych, obejmujących gazy, ciecze i ciała stałe. Powszechnie stosowane prekursory obejmują:

Tlen: Często stosowany jako środek utleniający przy osadzaniu warstwy tlenkowej.

Halogenki: Przykłady obejmują czterochlorek krzemu (SiCl4), sześciofluorek wolframu (WF6) i czterochlorek tytanu (TiCl4).

Wodorki: silan (SiH4), german (GeH4) i amoniak (NH3) są typowymi przykładami.

Substancje metaloorganiczne: Należą do nich trimetyloglin (Al(CH3)3) i tetrakis(dimetyloamido)tytan (Ti(NMe2)4).

Alkoholany metali: ortokrzemian tetraetylu (TEOS) i izopropanolan tytanu (Ti(OiPr)4) są przykładami.

Czystość materiałów prekursorowych ma ogromne znaczenie w procesach CVD. Zanieczyszczenia obecne w prekursorach mogą włączyć się do osadzonej folii, zmieniając jej właściwości i potencjalnie pogarszając działanie urządzenia. Ponadto prekursory CVD powinny wykazywać stabilność w warunkach przechowywania, aby zapobiec rozkładowi i późniejszemu tworzeniu się zanieczyszczeń.

3. Zalety CVD

CVD ma kilka zalet w porównaniu z innymi technikami osadzania cienkowarstwowego, przyczyniając się do jego szerokiego zastosowania w produkcji półprzewodników:

Wysoka zgodność: CVD doskonale radzi sobie z osadzaniem jednolitych warstw nawet na złożonych, trójwymiarowych strukturach o wysokich proporcjach. Ta cecha sprawia, że jest nieoceniony do powlekania rowów, przelotek i innych skomplikowanych elementów powszechnie spotykanych w urządzeniach półprzewodnikowych.

Opłacalność: CVD często okazuje się bardziej opłacalne w porównaniu z technikami fizycznego osadzania z fazy gazowej (PVD), takimi jak napylanie katodowe, ze względu na wyższą szybkość osadzania i możliwość uzyskania grubych powłok.

Wszechstronna kontrola procesu: CVD oferuje szerokie okno przetwarzania, umożliwiając precyzyjną kontrolę grubości, składu i jednorodności folii poprzez dostosowanie parametrów procesu, takich jak temperatura, ciśnienie i natężenie przepływu prekursora.

4. Ograniczenia CVD

Pomimo swoich zalet, CVD ma pewne ograniczenia:

Wysokie temperatury przetwarzania: Wymóg wysokich temperatur może być czynnikiem ograniczającym w przypadku podłoży o niskiej stabilności termicznej.

Toksyczność i bezpieczeństwo prekursorów: Wiele prekursorów CVD jest toksycznych, łatwopalnych lub żrących, co wymaga rygorystycznych protokołów bezpieczeństwa podczas obchodzenia się z nimi i usuwania.

Gospodarka odpadami: Produkty uboczne reakcji CVD mogą być niebezpieczne i wymagają ostrożnego przetwarzania i utylizacji.

5. Porównanie z powłokami PVD

PVD i CVD reprezentują dwa różne podejścia do osadzania cienkowarstwowego, każde z własnym zestawem zalet i ograniczeń. Techniki PVD, takie jak napylanie katodowe i odparowywanie, obejmują fizyczny transfer materiału z obiektu docelowego na podłoże w środowisku próżniowym. Natomiast CVD opiera się na reakcjach chemicznych prekursorów gazowych na powierzchni podłoża.

Kluczowe różnice obejmują:

Zgodność materiałowa: PVD może osadzać szerszą gamę materiałów, w tym metale, stopy i ceramikę, podczas gdy CVD jest zazwyczaj bardziej odpowiednia do osadzania ceramiki i niektórych polimerów.

Warunki procesu: Procesy PVD zwykle zachodzą w wysokiej próżni, podczas gdy CVD może działać w szerszym zakresie ciśnień.

Właściwości powłoki: Powłoki PVD są zwykle cieńsze i mniej zgodne z powłokami CVD. Jednakże PVD oferuje zalety pod względem szybkości osadzania i wszechstronności w powlekaniu złożonych geometrii.

6. Wniosek

Chemiczne osadzanie z fazy gazowej (CVD) to podstawowa technologia w produkcji półprzewodników, umożliwiająca osadzanie wysokiej jakości cienkich warstw z wyjątkową jednorodnością, zgodnością i kontrolą właściwości materiału. Możliwość osadzania szerokiej gamy materiałów w połączeniu z opłacalnością i skalowalnością czyni go niezbędnym narzędziem do wytwarzania zaawansowanych urządzeń półprzewodnikowych. Ponieważ zapotrzebowanie na miniaturyzację i wydajność w dalszym ciągu napędza rozwój przemysłu półprzewodników, CVD niewątpliwie pozostanie kluczową technologią wspomagającą przez nadchodzące lata.**