- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Gruby SiC o wysokiej czystości CVD: spostrzeżenia dotyczące procesu wzrostu materiału

1. KonwencjonalnyCVD SiCProces osadzania

Standardowy proces CVD osadzania powłok SiC obejmuje szereg dokładnie kontrolowanych etapów:

Ogrzewanie:Piec CVD nagrzewa się do temperatury pomiędzy 100-160°C.

Załadunek podłoża:Podłoże grafitowe (trzpień) umieszcza się na platformie obrotowej w komorze osadzania.

Odkurzanie i czyszczenie:Komorę opróżnia się i przedmuchuje gazowym argonem (Ar) w wielu cyklach.

Kontrola ogrzewania i ciśnienia:Komorę nagrzewa się do temperatury osadzania pod ciągłą próżnią. Po osiągnięciu żądanej temperatury utrzymuje się czas przetrzymywania przed wprowadzeniem gazu Ar do uzyskania ciśnienia 40-60 kPa. Następnie komorę ponownie opróżnia się.

Wprowadzenie gazu prekursorowego:Do komory podgrzewania wprowadza się mieszaninę wodoru (H2), argonu (Ar) i gazowego węglowodoru (alkanu) wraz z prekursorem chlorosilanu (zwykle czterochlorek krzemu, SiCl4). Powstałą mieszaninę gazów wprowadza się następnie do komory reakcyjnej.

Osadzanie i chłodzenie:Po zakończeniu osadzania przepływ H2, chlorosilanu i alkanu zostaje zatrzymany. Utrzymuje się przepływ argonu w celu oczyszczenia komory podczas chłodzenia. Na koniec komorę doprowadza się do ciśnienia atmosferycznego, otwiera i usuwa grafitowe podłoże pokryte SiC.

2. Zastosowania grubeCVD SiCWarstwy

Warstwy SiC o dużej gęstości przekraczającej 1 mm znajdują krytyczne zastosowania w:

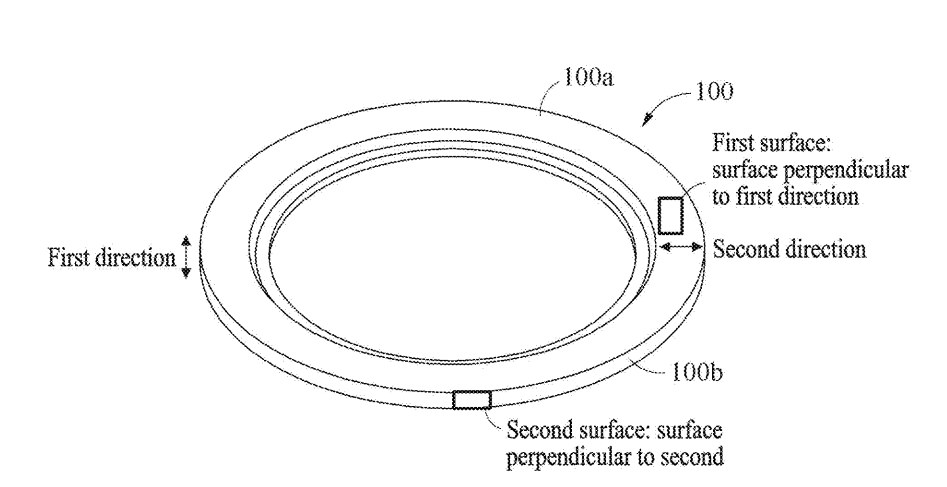

Produkcja półprzewodników:Jako pierścienie ogniskujące (FR) w systemach suchego trawienia do produkcji układów scalonych.

Optyka i przemysł lotniczy:Warstwy SiC o wysokiej przezroczystości są stosowane w zwierciadłach optycznych i oknach statków kosmicznych.

Zastosowania te wymagają materiałów o wysokiej wydajności, co sprawia, że gruby SiC jest produktem o wysokiej wartości i znacznym potencjale ekonomicznym.

3. Charakterystyka docelowa dla klasy półprzewodnikówCVD SiC

CVD SiCdo zastosowań półprzewodnikowych, szczególnie do pierścieni ostrości, wymaga rygorystycznych właściwości materiałowych:

Wysoka czystość:Polikrystaliczny SiC o stopniu czystości 99,9999% (6N).

Wysoka gęstość:Niezbędna jest gęsta, pozbawiona porów mikrostruktura.

Wysoka przewodność cieplna:Wartości teoretyczne zbliżają się do 490 W/m·K, a praktyczne wartości wahają się w granicach 200-400 W/m·K.

Kontrolowana oporność elektryczna:Pożądane są wartości pomiędzy 0,01-500 Ω.cm.

Odporność na plazmę i obojętność chemiczna:Niezwykle istotne ze względu na odporność na agresywne środowiska trawienia.

Wysoka twardość:Twardość właściwa SiC (~3000 kg/mm2) wymaga specjalistycznych technik obróbki.

Sześcienna struktura polikrystaliczna:Pożądany jest preferencyjnie zorientowany 3C-SiC (β-SiC) z dominującą (111) orientacją krystalograficzną.

4. Proces CVD dla grubych warstw 3C-SiC

Preferowaną metodą osadzania grubych folii 3C-SiC na pierścienie ostrości jest CVD, przy użyciu następujących parametrów:

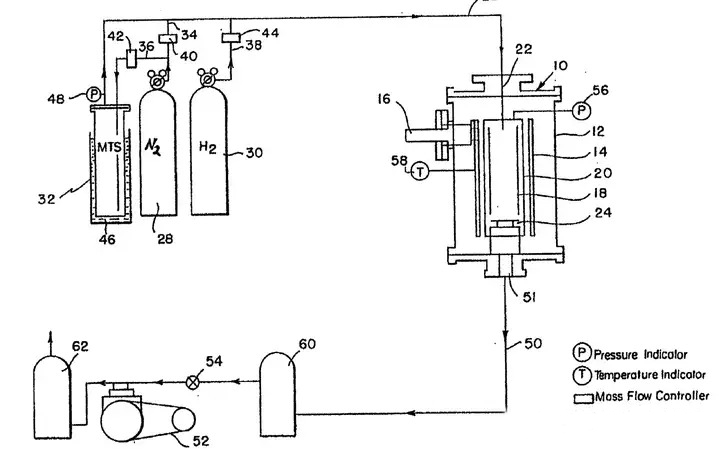

Wybór prekursora:Powszechnie stosowany jest metylotrichlorosilan (MTS), który zapewnia stosunek molowy Si/C 1:1 do osadzania stechiometrycznego. Jednakże niektórzy producenci optymalizują stosunek Si:C (1:1,1 do 1:1,4), aby zwiększyć odporność na plazmę, potencjalnie wpływając na rozkład wielkości ziaren i preferowaną orientację.

Gaz nośny:Wodór (H2) reaguje z substancjami zawierającymi chlor, podczas gdy argon (Ar) działa jako gaz nośny dla MTS i rozcieńcza mieszaninę gazów, kontrolując szybkość osadzania.

5. System CVD do zastosowań z pierścieniem ostrości

Przedstawiono schematyczne przedstawienie typowego systemu CVD do osadzania 3C-SiC na pierścienie ostrości. Jednakże szczegółowe systemy produkcyjne są często projektowane na zamówienie i zastrzeżone.

6. Wniosek

Produkcja grubych warstw SiC o wysokiej czystości metodą CVD to złożony proces wymagający precyzyjnej kontroli wielu parametrów. Ponieważ zapotrzebowanie na te wysokowydajne materiały stale rośnie, ciągłe wysiłki badawczo-rozwojowe skupiają się na optymalizacji technik CVD, aby spełnić rygorystyczne wymagania produkcji półprzewodników nowej generacji i innych wymagających zastosowań.**