- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Postęp badań powłok TaC na powierzchniach materiałów węglowych

Tło badawcze

Materiały na bazie węgla, takie jak grafit, włókna węglowe i kompozyty węgiel/węgiel (C/C), są znane ze swojej wysokiej wytrzymałości właściwej, wysokiego modułu właściwego i doskonałych właściwości termicznych, dzięki czemu nadają się do szerokiego zakresu zastosowań wysokotemperaturowych . Materiały te są szeroko stosowane w lotnictwie, inżynierii chemicznej i magazynowaniu energii. Jednak ich podatność na utlenianie i korozję w środowiskach o wysokiej temperaturze, w połączeniu ze słabą odpornością na zarysowania, ogranicza ich dalsze zastosowanie.

Wraz z postępem technologicznym istniejące materiały na bazie węgla w coraz większym stopniu nie są w stanie sprostać rygorystycznym wymaganiom ekstremalnych środowisk, szczególnie w zakresie odporności na utlenianie i korozję. Dlatego też ulepszanie właściwości tych materiałów stało się kluczowym kierunkiem badań.

Węglik tantalu (TaC) to materiał o wyjątkowo wysokiej temperaturze topnienia (3880°C), doskonałej stabilności mechanicznej w wysokich temperaturach i odporności na korozję. Wykazuje również dobrą kompatybilność chemiczną z materiałami na bazie węgla.Powłoki TaCmoże znacznie zwiększyć odporność na utlenianie i właściwości mechaniczne materiałów na bazie węgla, poszerzając ich zastosowanie w ekstremalnych środowiskach.

Postęp badań powłok TaC na powierzchniach materiałów węglowych

1. Podłoża grafitowe

Zalety grafitu:

Grafit jest szeroko stosowany w metalurgii wysokotemperaturowej, akumulatorach energetycznych i produkcji półprzewodników ze względu na jego tolerancję na wysokie temperatury (temperatura topnienia około 3850°C), wysoką przewodność cieplną i doskonałą odporność na szok termiczny. Jednakże grafit jest podatny na utlenianie i korozję pod wpływem stopionych metali w wysokich temperaturach.

RolaPowłoki TaC:

Powłoki TaC mogą znacznie poprawić odporność na utlenianie, korozję i właściwości mechaniczne grafitu, zwiększając w ten sposób jego potencjał zastosowań w ekstremalnych środowiskach.

Metody powlekania i efekty:

(1) Natryskiwanie plazmowe:

Badania: Trignan i in. zastosowano natryskiwanie plazmowe w celu osadzenia warstwy o grubości 150 µmPowłoka TaCna powierzchni grafitu, znacznie zwiększając jego tolerancję na wysokie temperatury. Chociaż powłoka zawierała TaC0,85 i Ta2C po natryskiwaniu, pozostała nienaruszona i nie pękała po obróbce w wysokiej temperaturze 2000°C.

(2) Chemiczne osadzanie z fazy gazowej (CVD):

Badania: Lv i in. wykorzystali układ TaCl5-Ar-C3H6 do przygotowania wielofazowej powłoki C-TaC na powierzchniach grafitowych metodą CVD. Badania wykazały, że wraz ze wzrostem zawartości węgla w powłoce współczynnik tarcia spada, co wskazuje na doskonałą odporność na zużycie.

(3) Metoda spiekania zawiesiny:

Badania: Shen i in. przygotowali zawiesinę z użyciem TaCl5 i acetyloacetonu, którą nałożyli na powierzchnie grafitowe, a następnie poddali spiekaniu w wysokiej temperaturze. WynikowyPowłoka TaCcząstki miały wielkość około 1 µm i wykazywały dobrą stabilność chemiczną i stabilność w wysokiej temperaturze po obróbce w temperaturze 2000°C.

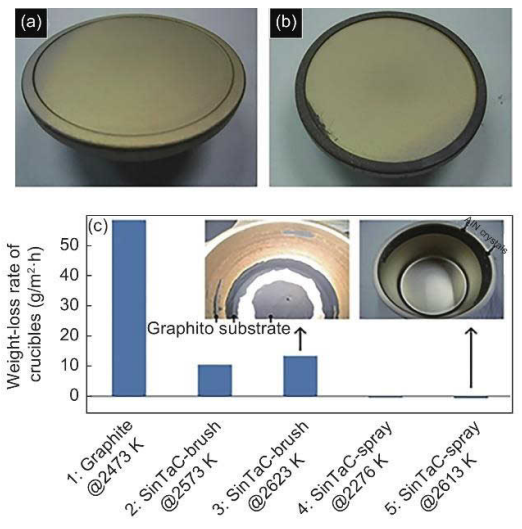

Rysunek 1

Rysunek 1a przedstawia tygiel TaC przygotowany metodą CVD, natomiast rysunki 1b i 1c ilustrują stan tygla odpowiednio w warunkach wzrostu epitaksjalnego MOCVD-GaN i wzrostu sublimacyjnego AlN. Te obrazy pokazują, żePowłoka TaCnie tylko wykazuje doskonałą odporność na ablację w ekstremalnych temperaturach, ale także utrzymuje wysoką stabilność strukturalną w warunkach wysokiej temperatury.

2. Podłoże z włókna węglowego

Charakterystyka włókna węglowego:

Włókno węglowe charakteryzuje się wysoką wytrzymałością właściwą i wysokim modułem właściwym, a także doskonałą przewodnością elektryczną, przewodnością cieplną, odpornością na korozję kwasową i zasadową oraz stabilnością w wysokiej temperaturze. Jednakże włókno węglowe ma tendencję do utraty tych doskonałych właściwości w środowiskach utleniających o wysokiej temperaturze.

RolaPowłoka TaC:

Deponowanie aPowłoka TaCna powierzchni włókna węglowego znacznie zwiększa jego odporność na utlenianie i promieniowanie, poprawiając w ten sposób jego zastosowanie w środowiskach o ekstremalnie wysokich temperaturach.

Metody powlekania i efekty:

(1) Infiltracja oparów chemicznych (CVI):

Badania: Chen i in. zdeponował APowłoka TaCna włóknie węglowym metodą CVI. Badania wykazały, że w temperaturach osadzania 950-1000°C powłoka TaC wykazywała gęstą strukturę i doskonałą odporność na utlenianie w wysokich temperaturach.

(2) Metoda reakcji in situ:

Badania: Liu i in. przygotowane tkaniny TaC/PyC na włóknach bawełnianych metodą reakcji in situ. Tkaniny te wykazały wyjątkowo wysoką skuteczność ekranowania elektromagnetycznego (75,0 dB), znacznie przewyższającą tradycyjne tkaniny PyC (24,4 dB).

(3) Metoda stopionej soli:

Badania: Dong i in. przygotowany APowłoka TaCna powierzchni włókna węglowego metodą stopionej soli. Wyniki wykazały, że powłoka ta znacznie zwiększyła odporność włókna węglowego na utlenianie.

Rysunek 2

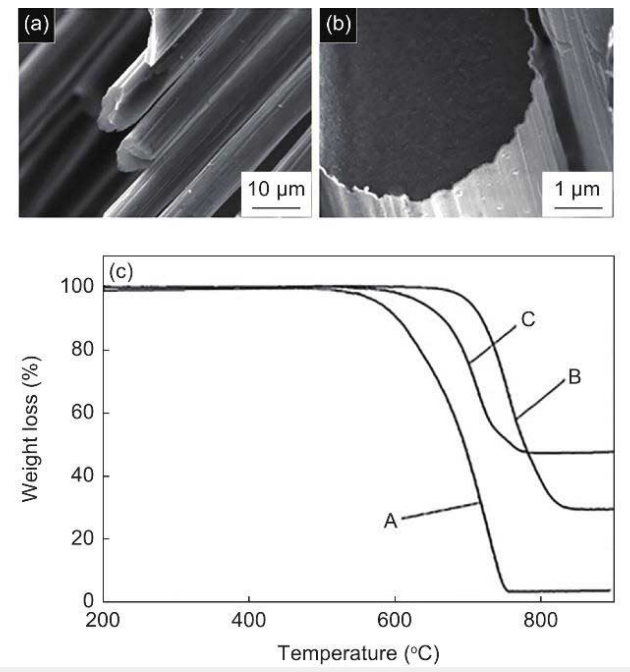

Rysunek 2: Rysunek 2 przedstawia obrazy SEM oryginalnych włókien węglowych i włókien węglowych pokrytych TaC przygotowanych w różnych warunkach, wraz z krzywymi analizy termograwimetrycznej (TGA) w różnych warunkach powlekania.

Rysunek 2a: Pokazuje morfologię oryginalnych włókien węglowych.

Rysunek 2b: Pokazuje morfologię powierzchni włókien węglowych pokrytych TaC przygotowanych w temperaturze 1000°C, przy czym powłoka jest gęsta i równomiernie rozłożona.

Rysunek 2c: Krzywe TGA wskazują, żePowłoka TaCznacząco zwiększa odporność na utlenianie włókien węglowych, a powłoka przygotowana w temperaturze 1100°C wykazuje doskonałą odporność na utlenianie.

3. Matryca złożona C/C

Charakterystyka kompozytów C/C:

Kompozyty C/C to kompozyty z osnową węglową wzmocnione włóknem węglowym, znane z wysokiego modułu właściwego i dużej wytrzymałości właściwej, dobrej stabilności na szok termiczny i doskonałej odporności na korozję w wysokiej temperaturze. Stosowane są głównie w przemyśle lotniczym, motoryzacyjnym i produkcyjnym. Kompozyty C/C są jednak podatne na utlenianie w środowiskach o wysokiej temperaturze i mają słabą plastyczność, co ogranicza ich zastosowanie w wyższych temperaturach.

RolaPowłoka TaC:

PrzygotowaniePowłoka TaCna powierzchni kompozytów C/C mogą znacznie poprawić ich odporność na ablację, stabilność na szok termiczny i właściwości mechaniczne, poszerzając w ten sposób ich potencjalne zastosowania w ekstremalnych warunkach.

Metody powlekania i efekty:

(1) Metoda natryskiwania plazmowego:

Badania: Feng i in. przygotowane powłoki kompozytowe HfC-TaC na kompozytach C/C metodą naddźwiękowego natryskiwania plazmowego w atmosferze (SAPS). Powłoki te wykazywały doskonałą odporność na ablację przy gęstości strumienia ciepła płomienia wynoszącej 2,38 MW/m², przy szybkości ablacji masowej wynoszącej zaledwie 0,35 mg/s i szybkości ablacji liniowej wynoszącej 1,05 µm/s, co wskazuje na wyjątkową stabilność w wysokich temperaturach.

(2) Metoda zol-żel:

Badania: On i in. przygotowanyPowłoki TaCna kompozytach C/C metodą zol-żel i spiekano je w różnych temperaturach. Badania wykazały, że po spiekaniu w temperaturze 1600°C powłoka wykazywała najlepszą odporność na ablację, przy ciągłej i gęstej strukturze warstwowej.

(3) Chemiczne osadzanie z fazy gazowej (CVD):

Badania: Ren i in. osadzali powłoki Hf(Ta)C na kompozytach C/C przy użyciu układu HfCl4-TaCl5-CH4-H2-Ar metodą CVD. Doświadczenia wykazały, że powłoka ma silną przyczepność do podłoża, a po 120 sekundach ablacji płomieniowej szybkość ablacji masowej wyniosła zaledwie 0,97 mg/s przy szybkości ablacji liniowej 1,32 µm/s, co świadczy o doskonałej odporności na ablację.

Rysunek 3

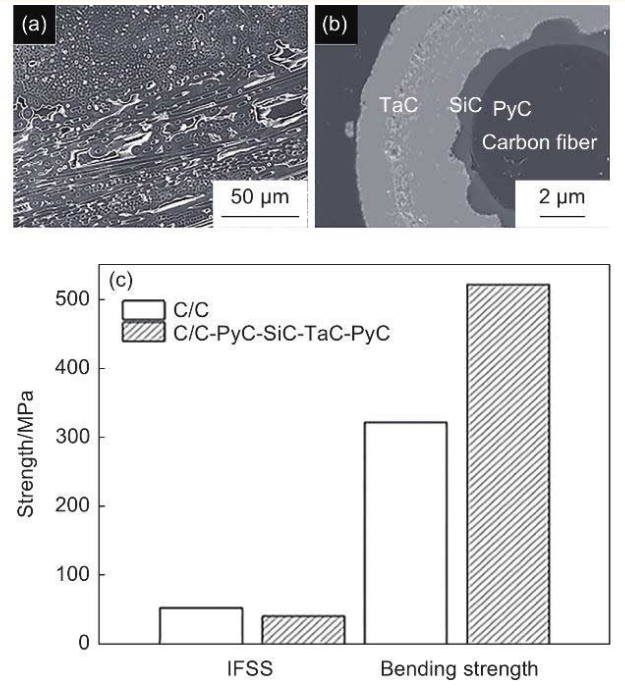

Rysunek 3 przedstawia morfologię pęknięć kompozytów C/C z wielowarstwowymi powłokami PyC/SiC/TaC/PyC.

Rysunek 3a: Przedstawia ogólną morfologię pęknięć powłoki, na której można zaobserwować strukturę międzywarstwową powłok.

Rysunek 3b: To powiększony obraz powłoki, pokazujący warunki styku pomiędzy warstwami.

Rysunek 3c: Porównuje wytrzymałość na ścinanie międzyfazowe i wytrzymałość na zginanie dwóch różnych materiałów, wskazując, że wielowarstwowa struktura powłoki znacząco poprawia właściwości mechaniczne kompozytów C/C.

4. Powłoki TaC na materiałach węglowych przygotowane przez CVD

Metoda CVD może zapewnić wysoką czystość, gęstość i jednorodnośćPowłoki TaCw stosunkowo niskich temperaturach, unikając defektów i pęknięć powszechnie spotykanych w innych metodach przygotowania w wysokiej temperaturze.

Wpływ parametrów CVD:

(1) Natężenie przepływu gazu:

Dostosowując natężenie przepływu gazu podczas procesu CVD, można skutecznie kontrolować morfologię powierzchni i skład chemiczny powłoki. Na przykład Zhang i in. zbadał wpływ natężenia przepływu gazu Ar naPowłoka TaCwzrostu i odkryli, że zwiększenie natężenia przepływu Ar spowalnia wzrost ziaren, w wyniku czego ziarna są mniejsze i bardziej jednolite.

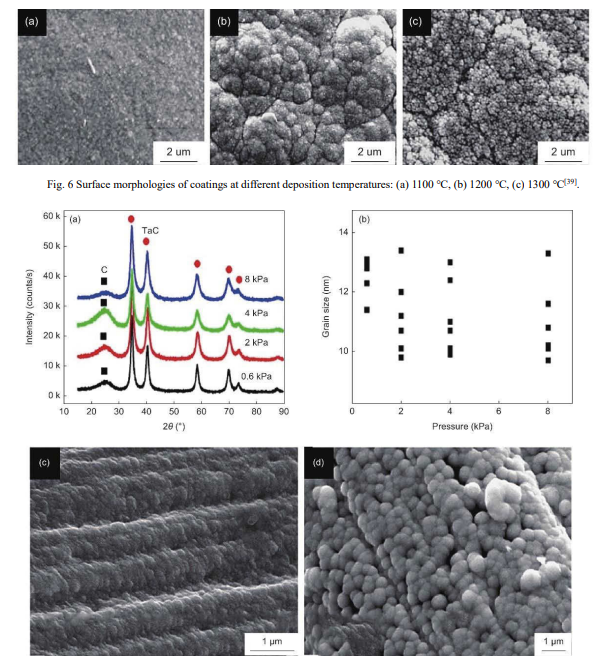

(2) Temperatura osadzania:

Temperatura osadzania ma istotny wpływ na morfologię powierzchni i skład chemiczny powłoki. Ogólnie rzecz biorąc, wyższe temperatury osadzania przyspieszają tempo osadzania, ale mogą również zwiększać naprężenia wewnętrzne, prowadząc do powstawania pęknięć. Chena i in. znalazłem toPowłoki TaCprzygotowane w temperaturze 800°C zawierały niewielką ilość wolnego węgla, natomiast w temperaturze 1000°C powłoki składały się głównie z kryształów TaC.

(3) Ciśnienie osadzania:

Ciśnienie osadzania wpływa przede wszystkim na wielkość ziaren i szybkość osadzania powłoki. Badania pokazują, że wraz ze wzrostem ciśnienia osadzania szybkość osadzania znacznie się poprawia, a wielkość ziaren wzrasta, chociaż struktura krystaliczna powłoki pozostaje w dużej mierze niezmieniona.

Rysunek 4

Rysunek 5

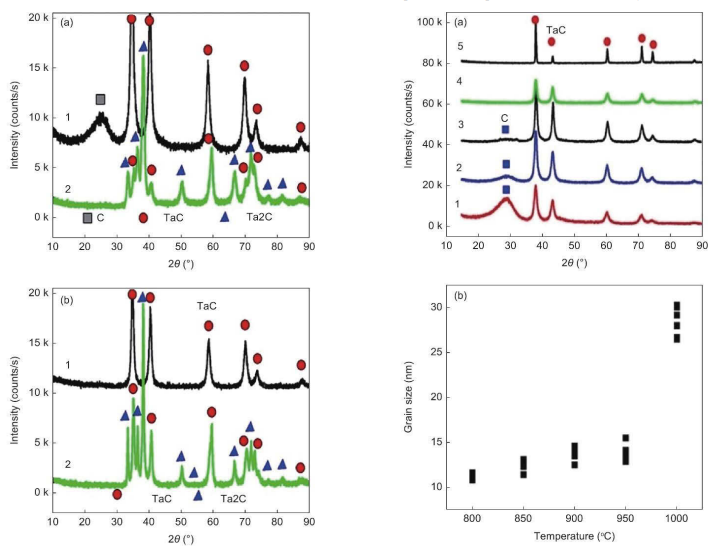

Rysunki 4 i 5 ilustrują wpływ natężenia przepływu H2 i temperatury osadzania na skład i wielkość ziaren powłok.

Rysunek 4: Pokazuje wpływ różnych szybkości przepływu H2 na składPowłoki TaCw temperaturze 850°C i 950°C. Gdy natężenie przepływu H2 wynosi 100 ml/min, powłoka składa się głównie z TaC z niewielką ilością Ta2C. W wyższych temperaturach dodatek H2 powoduje powstanie mniejszych i bardziej jednorodnych cząstek.

Rysunek 5: Pokazuje zmiany w morfologii powierzchni i wielkości ziarenPowłoki TaCw różnych temperaturach osadzania. Wraz ze wzrostem temperatury wielkość ziaren stopniowo rośnie, przechodząc od ziaren kulistych do wielościennych.

Trendy rozwojowe

Aktualne wyzwania:

ChociażPowłoki TaCznacznie poprawiają wydajność materiałów na bazie węgla, duża różnica współczynników rozszerzalności cieplnej pomiędzy TaC a podłożem węglowym może prowadzić do pęknięć i odprysków w wysokich temperaturach. Dodatkowo jedynkaPowłoka TaCmogą w dalszym ciągu nie spełniać wymagań aplikacyjnych w pewnych ekstremalnych warunkach.

Rozwiązania:

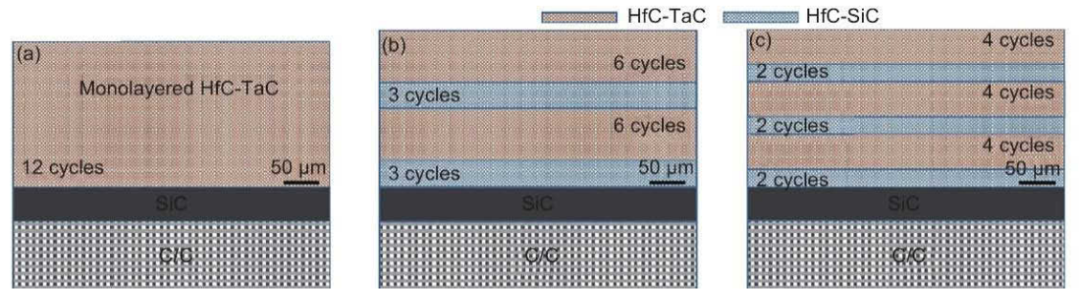

(1) Kompozytowe systemy powłokowe:

Aby uszczelnić pęknięcia w pojedynczej powłoce, można zastosować wielowarstwowe systemy powłok kompozytowych. Na przykład Feng i in. przygotowali naprzemienne powłoki HfC-TaC/HfC-SiC na kompozytach C/C metodą SAPS, które wykazały doskonałą odporność na ablację w wysokich temperaturach.

(2) Systemy powłok wzmacniających roztwory stałe:

HfC, ZrC i TaC mają tę samą sześcienną strukturę kryształów skupioną na powierzchni i mogą tworzyć ze sobą stałe roztwory, aby zwiększyć odporność na ablację. Na przykład Wang i in. przygotowali powłoki Hf(Ta)C metodą CVD, które wykazały doskonałą odporność na ablację w warunkach wysokiej temperatury.

(3) Systemy powłok gradientowych:

Powłoki gradientowe poprawiają ogólną wydajność, zapewniając ciągły gradientowy rozkład kompozycji powłoki, co zmniejsza naprężenia wewnętrzne i niedopasowania współczynników rozszerzalności cieplnej. Li i in. przygotowane powłoki gradientowe TaC/SiC, które wykazały doskonałą odporność na szok termiczny podczas testów ablacji płomieniowej w temperaturze 2300°C, bez zaobserwowanych pęknięć i odprysków.

Rysunek 6

Rysunek 6 ilustruje odporność na ablację powłok kompozytowych o różnych strukturach. Rysunek 6b pokazuje, że naprzemienne struktury powłok redukują pęknięcia w wysokich temperaturach, wykazując optymalną odporność na ablację. Natomiast rysunek 6c wskazuje, że powłoki wielowarstwowe są podatne na odpryskiwanie w wysokich temperaturach ze względu na obecność wielu powierzchni międzyfazowych.

Wnioski i perspektywy

W artykule w sposób systematyczny podsumowano postęp badańPowłoki TaCna graficie, włóknie węglowym i kompozytach C/C, omawia wpływ parametrów CVD naPowłoka TaCwydajności i analizuje bieżące problemy.

Aby spełnić wymagania aplikacji materiałów na bazie węgla w ekstremalnych warunkach, konieczna jest dalsza poprawa odporności na ablację, odporności na utlenianie i stabilności mechanicznej w wysokiej temperaturze powłok TaC. Dodatkowo przyszłe badania powinny zagłębić się w kluczowe zagadnienia związane z przygotowaniem powłok CVD TaC, promując postęp w komercyjnym zastosowaniuPowłoki TaC.**

W Semicorex specjalizujemy się w SiC/Produkty grafitowe powlekane TaCoraz technologię CVD SiC stosowaną w produkcji półprzewodników. Jeśli masz jakiekolwiek pytania lub potrzebujesz dodatkowych szczegółów, nie wahaj się z nami skontaktować.

Telefon kontaktowy: +86-13567891907

E-mail: sales@semicorex.com