- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Produkcja chipów: procesy cienkowarstwowe

2024-10-07

Jakie jest podstawowe wprowadzenie do procesów cienkowarstwowych?

Proces osadzania cienkich warstw półprzewodników jest istotnym elementem nowoczesnej technologii mikroelektroniki. Polega na konstruowaniu złożonych układów scalonych poprzez osadzanie jednej lub więcej cienkich warstw materiału na podłożu półprzewodnikowym. Te cienkie warstwy mogą być metalami, izolatorami lub materiałami półprzewodnikowymi, z których każdy odgrywa inną rolę w różnych warstwach chipa, takich jak przewodzenie, izolacja i ochrona. Jakość tych cienkich folii ma bezpośredni wpływ na wydajność, niezawodność i koszt chipa. Dlatego rozwój technologii osadzania cienkowarstwowego ma istotne znaczenie dla przemysłu półprzewodników.

Jak klasyfikowane są procesy cienkowarstwowe?

Obecnie do głównego nurtu sprzętu i technik osadzania cienkowarstwowego należąFizyczne osadzanie z fazy gazowej (PVD), chemiczne osadzanie z fazy gazowej (CVD) i osadzanie warstwy atomowej (ALD). Te trzy techniki różnią się znacznie pod względem zasad osadzania, materiałów, stosowanych warstw folii i procesów.

1. Fizyczne osadzanie z fazy gazowej (PVD)

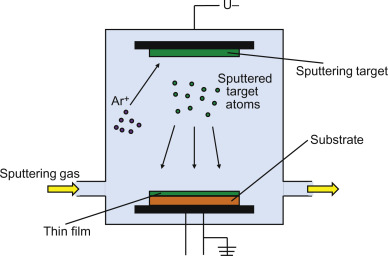

Fizyczne osadzanie z fazy gazowej (PVD) to proces czysto fizyczny, podczas którego materiały odparowują poprzez odparowanie lub napylanie katodowe, a następnie kondensują na podłożu, tworząc cienką warstwę.

Odparowanie próżniowe: Materiały podgrzewa się do odparowania w warunkach wysokiej próżni i osadza na podłożu.

Rozpylanie: Jony gazu generowane przez wyładowania gazowe bombardują materiał docelowy z dużą prędkością, wypierając atomy, które tworzą warstwę na podłożu.

Powlekanie jonowe: łączy w sobie zalety odparowania próżniowego i rozpylania katodowego, podczas którego odparowany materiał jest częściowo jonizowany w przestrzeni wyładowczej i przyciągany do podłoża, tworząc film.

Charakterystyka: PVD obejmuje jedynie zmiany fizyczne bez reakcji chemicznych.

2. Chemiczne osadzanie z fazy gazowej (CVD)

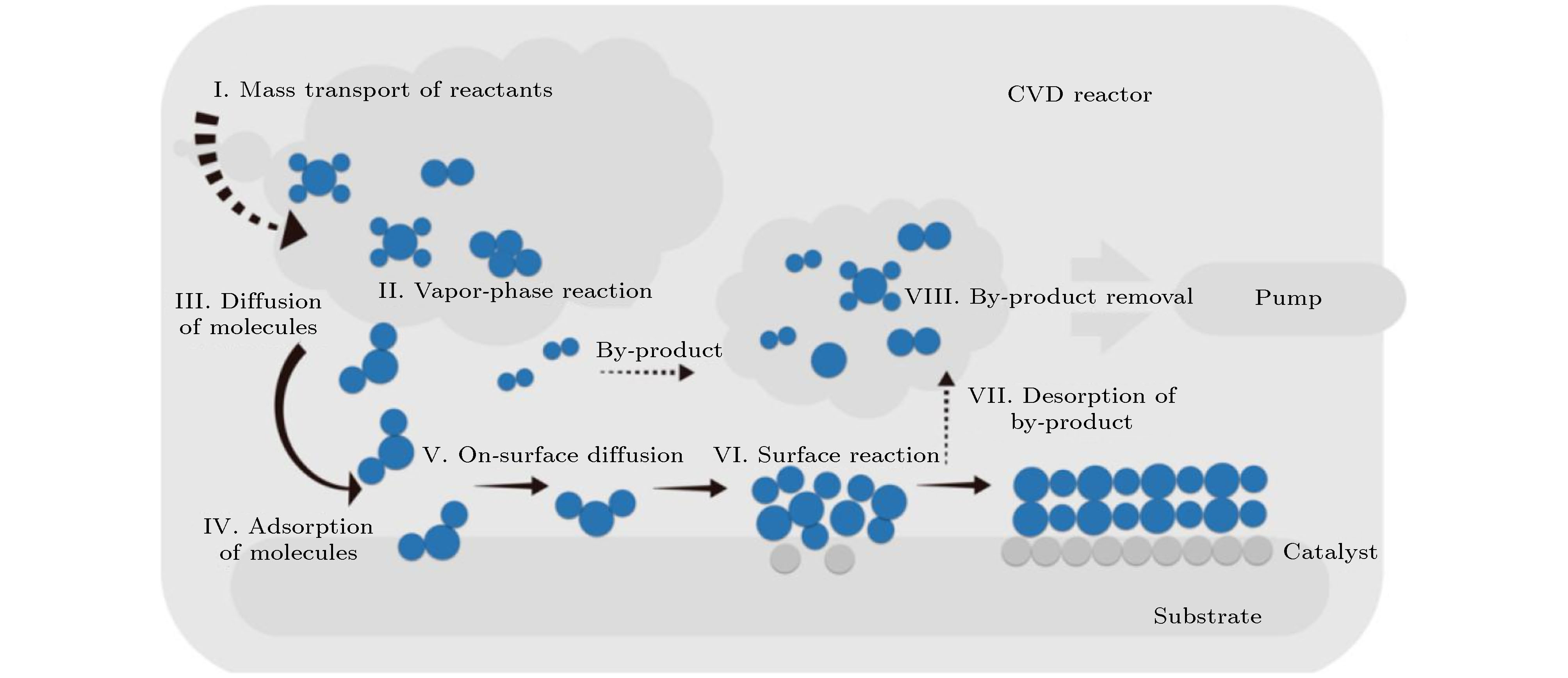

Chemiczne osadzanie z fazy gazowej (CVD) to technika polegająca na reakcjach chemicznych w fazie gazowej prowadzących do utworzenia stałych, cienkich warstw na podłożu.

Konwencjonalne CVD: Nadaje się do osadzania różnych folii dielektrycznych i półprzewodnikowych.

CVD wzmocnione plazmą (PECVD): wykorzystuje plazmę w celu zwiększenia aktywności reakcji, odpowiednią do osadzania w niskiej temperaturze.

Plazma CVD o dużej gęstości (HDPCVD): umożliwia jednoczesne osadzanie i trawienie, oferując doskonałe możliwości wypełniania szczelin przy wysokim współczynniku proporcji.

Subatmosferyczna CVD (SACVD): Zapewnia doskonałe możliwości wypełniania dziur w warunkach wysokiego ciśnienia dzięki zastosowaniu wysoce reaktywnych rodników tlenowych powstających w wysokich temperaturach.

Metaloorganiczne CVD (MOCVD): Odpowiednie do materiałów półprzewodnikowych, takich jak GaN.

Charakterystyka: CVD obejmuje reagenty w fazie gazowej, takie jak silan, fosfina, boran, amoniak i tlen, tworzące stałe warstwy, takie jak azotki, tlenki, tlenoazotki, węgliki i polikrzem w warunkach wysokiej temperatury, wysokiego ciśnienia lub plazmy.

3. Osadzanie warstwy atomowej (ALD)

Osadzanie warstwy atomowej (ALD) to wyspecjalizowana technika CVD, która polega na naprzemiennym, impulsowym wprowadzaniu dwóch lub więcej reagentów, co pozwala uzyskać precyzyjne osadzanie pojedynczej warstwy atomowej.

Termiczny ALD (TALD): Wykorzystuje energię cieplną do adsorpcji prekursorów i późniejszych reakcji chemicznych na podłożu.

ALD wzmocniony plazmą (PEALD): Wykorzystuje plazmę w celu zwiększenia aktywności reakcji, umożliwiając szybsze osadzanie w niższych temperaturach.

Charakterystyka: ALD zapewnia precyzyjną kontrolę grubości powłoki, doskonałą jednorodność i konsystencję, dzięki czemu doskonale nadaje się do wzrostu powłoki w strukturach o głębokich wykopach.

W jaki sposób stosuje się różne procesy cienkowarstwowe w chipach?

Warstwy metali: PVD stosuje się głównie do osadzania ultraczystych warstw azotku metali i metali przejściowych, takich jak podkładki aluminiowe, twarde maski metalowe, miedziane warstwy barierowe i warstwy nasion miedzi.

Podkładka Al: podkładki klejące do płytek PCB.

Metalowa twarda maska: powszechnie TiN, stosowana w fotolitografii.

Warstwa barierowa Cu: Często TaN, zapobiega dyfuzji Cu.

Warstwa nasienna Cu: Czysty Cu lub stop Cu, stosowany jako warstwa nasienna do późniejszej galwanizacji.

Warstwy dielektryczne: CVD stosuje się głównie do osadzania różnych materiałów izolacyjnych, takich jak azotki, tlenki, tlenoazotki, węgliki i polikrzem, które izolują różne elementy obwodu i redukują zakłócenia.

Warstwa tlenku bramki: izoluje bramkę i kanał.

Dielektryk międzywarstwowy: Izoluje różne warstwy metalu.

Warstwy barierowe: PVD służy do zapobiegania dyfuzji metali i ochrony urządzeń przed zanieczyszczeniem.

Warstwa barierowa Cu: zapobiega dyfuzji miedzi, zapewniając wydajność urządzenia.

Twarde maski: PVD jest stosowany w fotolitografii, aby pomóc zdefiniować struktury urządzeń.

Metalowa twarda maska: Powszechnie TiN, używana do definiowania wzorów.

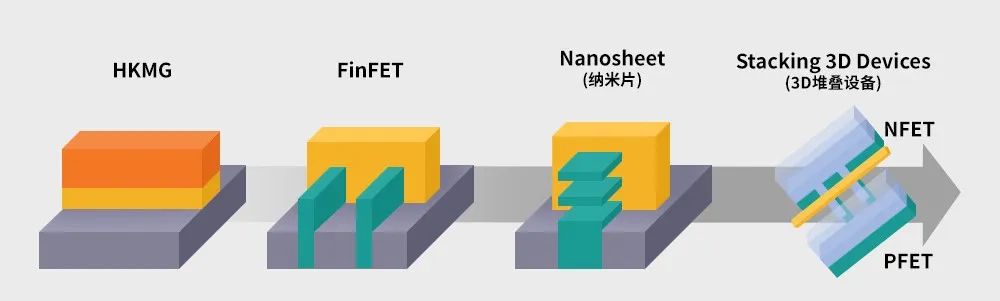

Self-Aligned Double Patterning (SADP): ALD wykorzystuje warstwy dystansowe w celu uzyskania drobniejszego wzoru, odpowiedniego do wytwarzania struktur Fin w FinFET.

FinFET: Wykorzystuje warstwy dystansowe do tworzenia twardych masek na krawędziach wzorów rdzenia, uzyskując przestrzenne zwielokrotnienie częstotliwości.

Bramka metalowa o wysokiej K (HKMG): ALD służy do osadzania materiałów o wysokiej stałej dielektrycznej i bramek metalowych, poprawiając wydajność tranzystorów, szczególnie w procesach 28 nm i niższych.

Warstwa dielektryczna o wysokiej K: najpowszechniejszym wyborem jest HfO2, przy czym preferowaną metodą przygotowania jest ALD.

Brama metalowa: Opracowana ze względu na niekompatybilność elementów Hf z bramkami polikrzemowymi.

Inne zastosowania: ALD jest również szeroko stosowany w miedzianych warstwach bariery dyfuzyjnej i innych technologiach.

Warstwa bariery dyfuzyjnej połączeń miedzianych: zapobiega dyfuzji miedzi, chroniąc wydajność urządzenia.

Z powyższego wprowadzenia możemy zaobserwować, że PVD, CVD i ALD mają unikalne cechy i zalety, odgrywając niezastąpioną rolę w produkcji półprzewodników. PVD stosuje się głównie do osadzania folii metalowej, CVD nadaje się do różnych osadzań folii dielektrycznych i półprzewodnikowych, natomiast ALD wyróżnia się w zaawansowanych procesach dzięki doskonałej kontroli grubości i możliwościom pokrycia stopni. Ciągły rozwój i udoskonalanie tych technologii stanowi solidną podstawę postępu przemysłu półprzewodników.**

W Semicorex specjalizujemy się wKomponenty powłoki CVD SiC/TaCstosowane w produkcji półprzewodników. Jeśli masz jakiekolwiek pytania lub potrzebujesz dodatkowych szczegółów, nie wahaj się z nami skontaktować.

Telefon kontaktowy: +86-13567891907

E-mail: sales@semicorex.com