- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Jak właściwie produkowane są ceramiczne uchwyty elektrostatyczne?

2024-10-11

Tradycyjne metody mocowania płytek obejmują mocowanie mechaniczne powszechnie stosowane w tradycyjnym przemyśle mechanicznym oraz wiązanie woskiem, które mogą łatwo uszkodzić płytkę, spowodować jej wypaczenie i zanieczyszczenie, znacząco wpływając na precyzję przetwarzania.

Jak ewoluowały uchwyty próżniowe i dlaczego tak się dziejeCeramiczne uchwyty elektrostatycznePreferowane?

Z biegiem czasu opracowano uchwyty próżniowe wykonane z porowatej ceramiki. Uchwyty te wykorzystują podciśnienie powstałe pomiędzy płytką krzemową a powierzchnią ceramiczną do utrzymania płytki, co może powodować lokalne odkształcenia i wpływać na płaskość. Dlatego też w ostatnich latachceramiczne uchwyty elektrostatyczne, które zapewniają stabilną i jednolitą siłę adsorpcji, zapobiegają zanieczyszczeniu płytek krzemowych i skutecznie kontrolują temperaturę płytek krzemowych, stały się idealnymi narzędziami do mocowania ultracienkich płytek.

Jak przebiega proces produkcyjnyCeramiczne uchwyty elektrostatycznePrzeprowadzono?

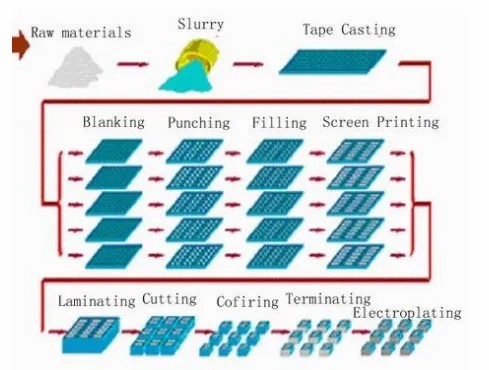

Generalnie stosuje się technologię wielowarstwowego współwypalania ceramiki, która obejmuje takie procesy, jak odlewanie taśm, krojenie, sitodruk, laminowanie, prasowanie na gorąco i spiekanie.

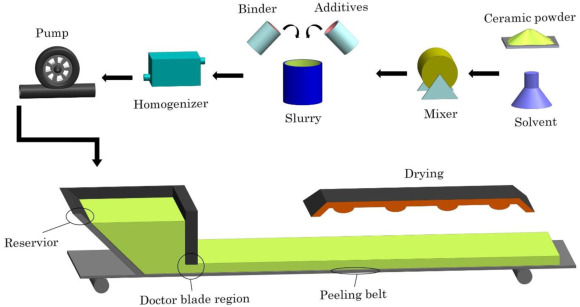

Dla typu Coulombauchwyty elektrostatycznewarstwa dielektryczna nie zawiera materiałów przewodzących. Polega na mieszaniu proszków ceramicznych, rozpuszczalników, dyspergatorów, spoiw, plastyfikatorów i środków spiekających w celu wytworzenia stabilnej zawiesiny. Zawiesinę tę następnie powleka się za pomocą rakla, suszy i kroi w plastry w celu utworzenia zielonych arkuszy ceramicznych o określonej grubości. Dla typu JRuchwyty elektrostatyczne, dodatkowe regulatory rezystywności (materiały przewodzące) są mieszane w celu uzyskania wymaganej rezystancji warstwy J-R, a następnie odlewane są taśmy w celu uformowania zielonych arkuszy.

Sitodruk służy przede wszystkim do przygotowania warstwy elektrodowej. Pastę przewodzącą nalewa się najpierw na jeden koniec płyty sitodrukowej. Pod wpływem działania rakla na sitodruku pasta przewodząca przechodzi przez otwory siatkowe płyty sitowej i osadza się na podłożu. Proces drukowania kończy się, gdy rakla równomiernie rozprowadzi srebrną pastę po siatce.

Zielone arkusze ceramiczne układa się w wymaganej kolejności (warstwa podłoża, warstwa elektrody, warstwa dielektryka) i liczbie warstw. Następnie są one prasowane razem w określonych warunkach temperatury i ciśnienia, aby utworzyć kompletną, zieloną masę. Bardzo ważne jest, aby nacisk był równomiernie rozłożony na całej powierzchni surowego korpusu, aby zapewnić równomierny skurcz podczas ściskania.

Na koniec cały surowy korpus poddawany jest zintegrowanemu spiekaniu w piecu. Należy ustalić odpowiedni profil temperaturowy, aby zapewnić kontrolę płaskości i skurczu podczas procesu spiekania. Według doniesień japońska firma NGK może kontrolować stopień skurczu proszku podczas spiekania do około 10%, podczas gdy większość krajowych producentów nadal utrzymuje współczynnik skurczu na poziomie 20% lub więcej.**

W Semicorex mamy doświadczenie w dostarczaniu rozwiązań Ceramiczne uchwyty elektrostatyczneIinne materiały ceramicznestosowane w sektorach półprzewodników i fotowoltaiki. Jeśli masz jakiekolwiek pytania lub potrzebujesz dodatkowych szczegółów, nie wahaj się z nami skontaktować.

Telefon kontaktowy: +86-13567891907

E-mail: sales@semicorex.com