- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

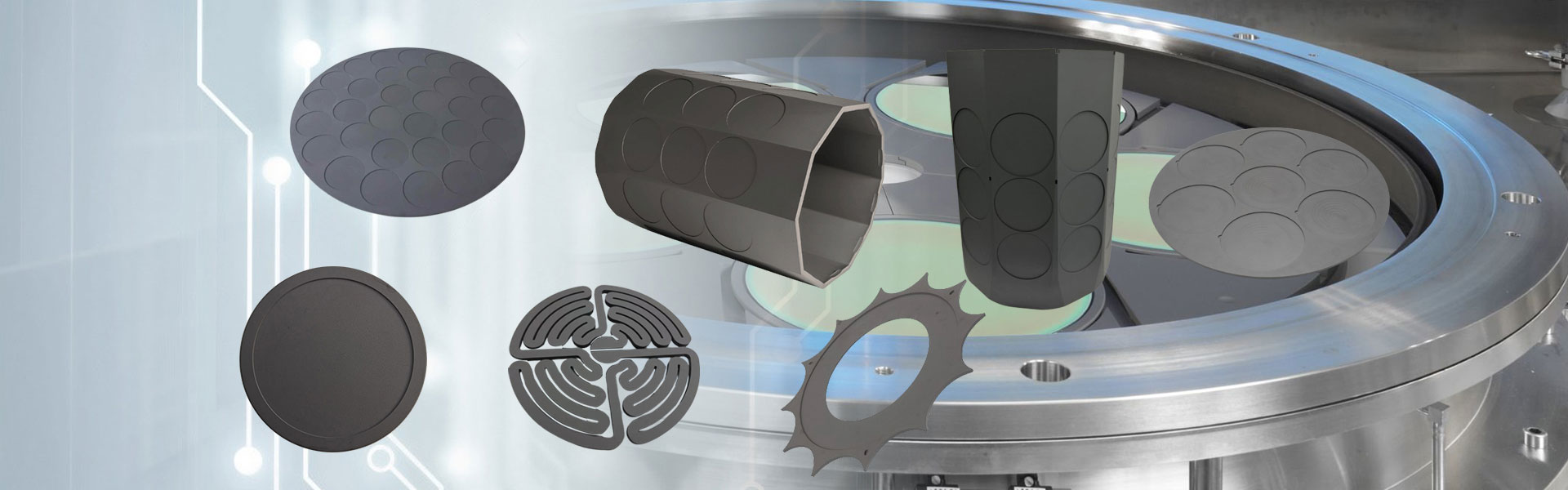

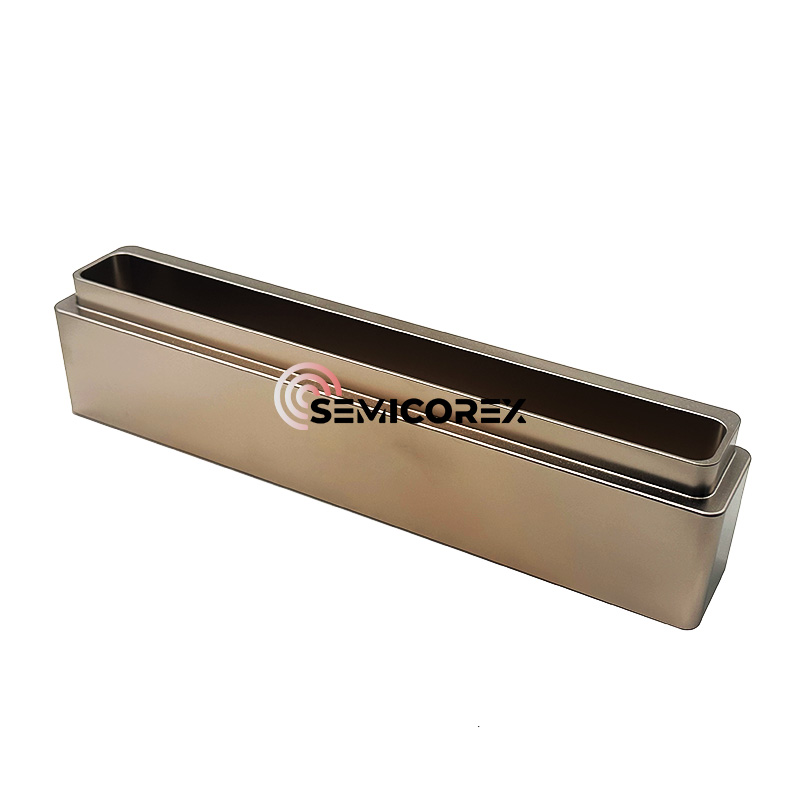

Graphit Top płyty

Płyty z grafitami półkologowymi to precyzyjne oprawy zaprojektowane do bezpiecznego i niezawodnego obsługi butelek z gorącymi szklanymi w środowiskach produkcyjnych w wysokiej temperaturze. Wybierz Semicorex dla niezrównanej jakości materiału, niestandardowych możliwości obróbki i konsekwentnej wydajności zaufanej przez wiodących producentów szkła na całym świecie.

Wyślij zapytanie

Płyty z grafitami półkologowymi są wyposażeniem o wysokiej wydajności specjalnie zaprojektowanych do stosowania w branży gorących szkła, szczególnie podczas tworzenia i obsługi szklanych butelek. Te grafitowe najlepsze płyty odgrywają kluczową rolę w procesie produkcyjnym, zapewniając niezawodne wsparcie i bezpieczne przechowywanie szklanych pojemników w ekstremalnych warunkach temperatury. Zaprojektowany tak, aby wytrzymać wymagające środowisko szklanych linii produkcyjnych, najlepsze płyty grafitowe zapewniają zarówno integralność strukturalną produktu, jak i wydajność operacyjną sprzętu produkcyjnego.

Wyprodukowane z wysokiej gęstości, drobnego ziarnagrafit, te grafitowe górne płyty zapewniają doskonałą stabilność termiczną i doskonałą odporność na wstrząs termiczny. Niski współczynnik rozszerzania termicznego grafitu pozwala płytkom utrzymać dokładność wymiarową podczas powtarzających się cykli ogrzewania i chłodzenia. Ta stabilność jest niezbędna do utrzymania precyzyjnego wyrównania i przyczepności na butelkach z gorącym szklanym szklanym bez wprowadzania stresu lub deformacji do pojemnika.

Materiały grafitowe mogą być używane jako różne narzędzia i modele do dmuchania, wylewania, prasowania, rozciągania i innych procesów formowania w produkcji szkła, takich jak zwoje i rękawy, tygle topniejące, wkładki, wtyczki i formy formujące. Ponadto znormalizowano wiele typowych kształtów.

W przypadku części, które działają w wysokich temperaturach i muszą być smarowane, zamiast metalu stosuje się produkty grafitowe. Podczas użytkowania nie jest wymagany olej smarowy, a konserwacja jest bardzo wygodna. Na przykład łożyska grafitowe mogą być używane do płaskich strzępek i łożyska sterującego do wytwarzania płaskiego szkła, miedzianych rękawów do pieców tunelowych i zacisków mówienia do maszyn do rysowania krawędzi.

W porównaniu z metalową skorupą telefonów komórkowych przetwarzanie szkła 3D jest nadal nieco trudne. W procesie tworzenia gorącego szklanego 3D szkło musi być zmiękczone przez ogrzewanie w wysokiej temperaturze i naprawić w formie, aby uzyskać wymagany kształt. Gorące gięcie 3D ma wysokie wymagania dotyczące grafitu. Graphit jest wymagany, aby mieć wysoką czystość i wysoką gęstość. Wymagania o wysokiej czystości jest głównie zapobieganie utlenianiu grafitu w wysokich temperaturach w celu uzyskania pęcherzyków, wpływając w ten sposób na wykończenie powierzchni; Wymaganiem o wysokiej gęstości jest zapobieganie upadkowi formy grafitowej, w jak największym stopniu zwiększenie jej siły mechanicznej oraz zapewnienie, że żywotność pleśni zostanie znacznie ulepszona. Wykończenie powierzchni wnęki pleśni wpływa bezpośrednio na efekt powierzchniowy szkła 3D. Powierzchnia wnęki pleśni jest nie tylko związana z drobnym polerowaniem, ale także ściśle związana z średnicą cząstek grafitowych. Tylko najmniejsza możliwa średnica cząstek może wytworzyć wystarczająco gładką jamę pleśni.

SemiCorex jest zaangażowany w produkcję i badanieWysokiej jakości grafit. Nasz grafit SMX-HJ-B specjalizuje się w dostarczaniu rozwiązań produktów do przetwarzania szklanych pojemników, oferując niezawodne wsparcie topnienia, formowania i przetwarzania szkła. Zapewnia to stabilne procesy produkcyjne i doskonałą jakość produktu końcowego. Dzięki ciągłym innowacjom i rygorystycznej kontroli jakości nasze produkty grafitowe stały się zaufanym wyborem w branży szklanej.

Cechy

1. Prowadzenie cieplne

Zmniejsz pękanie/kryzys i wstrząs termiczny, co może powodować mniejsze odrzuty i poprawić wydajność, zwiększyć stosunek „stopy do pakietu”.

2. Wzruszone mocne strony zginające i ściskające

Poprawia wydajność zużycia i odporność na uderzenie, sprawia, że części obsługi są dłuższe, co może

Skróć przestoje utrzymania produktu i jeszcze bardziej zmniejszyć koszty produkcji.

3. Porowatość

Zmniejsza pękanie kontaktowe i wchłanianie zanieczyszczeń, co skutecznie poprawia wydajność i zmniejsza koszty produkcji.

4. Leczenie utleniające

Popraw odporność na zużycie, która może przedłużyć żywotność produktów i obniżyć koszty produkcji.