- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

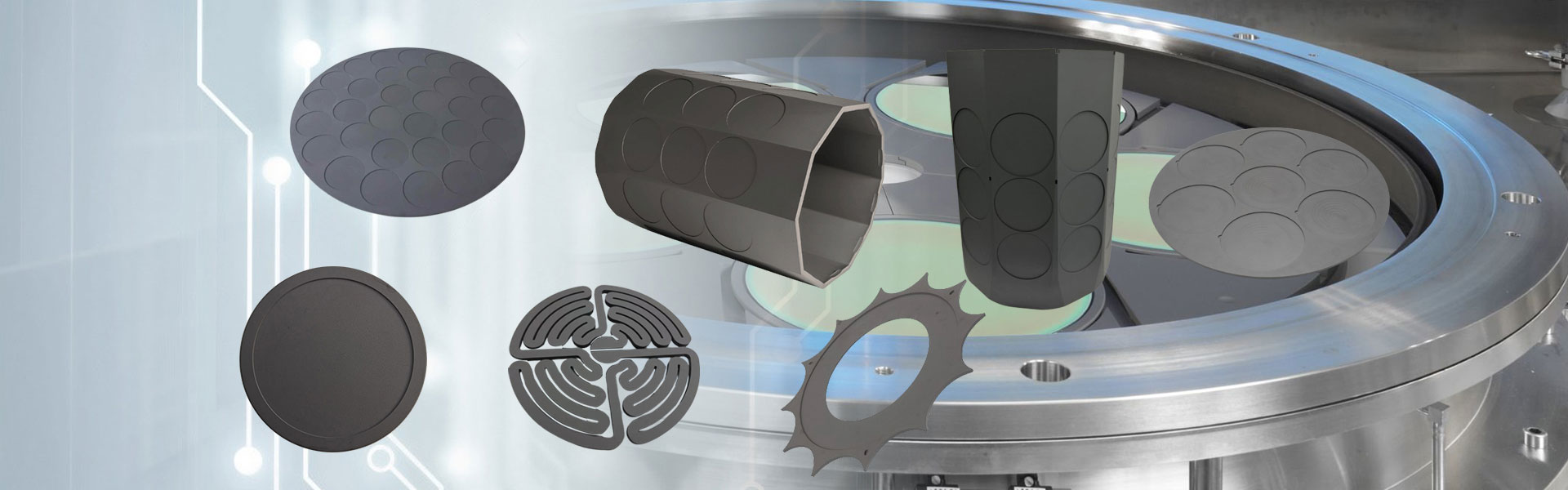

Płytki azotku silikonowego

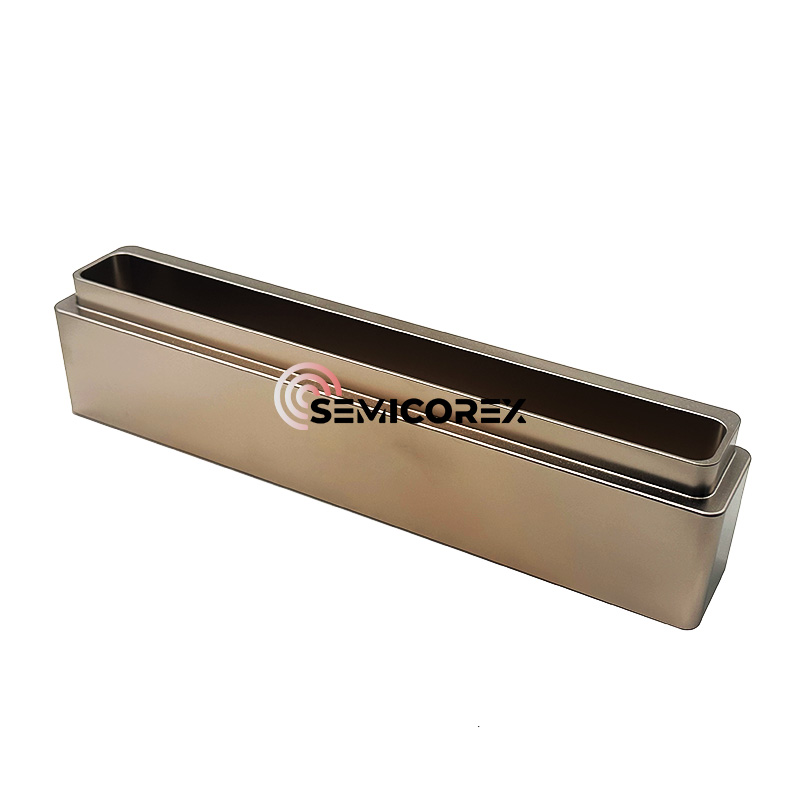

Płytki azotku silikonowego półkorowego to podłoża ceramiczne o wysokiej wytrzymałości zaprojektowane w celu zapewnienia wyjątkowej wydajności termicznej i niezawodności mechanicznej dla zaawansowanych modułów zasilania. Wybór SEMICOREX oznacza korzystanie z precyzyjnej produkcji, ścisłej kontroli jakości i wiedzy inżynierii materiałowej, które zapewniają stałą wydajność nawet w najbardziej wymagających aplikacjach.*

Wyślij zapytanie

Płytki azotku silikonowego z półkoladami są wysokowydajnymi substratami ceramicznymi zaprojektowanymi w celu wykonania rygorystycznego obciążenia elektroniki energetycznej, które zapewniają długą żywotność i wysoką wydajność termiczną, ponieważ technologia staje się mniejsza i bardziej wymagająca.Azotek silikonowySubstraty osiągają popularność dzięki unikalnej kombinacji siły mechanicznej, wytrzymałości pęknięć i przewodności cieplnej, co czyni je atrakcyjną opcją podłoża w modułach o wysokiej wydajności, wysokiej wydajności, w których konwencjonalne materiały, takie jak tlenek glinu (AL₂O₃) lub azotek aluminium (ALN), nie mogą już spełnić oczekiwań wymagań.

Wysoka wytrzymałość złamania (K₁) daje właściwości ceramiki azotku krzemowego, których nie mają inne materiały podłoża. Płytki te mają wysoką odporność na uszkodzenie pękania i uszkodzenia uszkodzenia spowodowane przez cykl termiczny lub obciążenie cykliczne. Oznacza to, że płyta krzemowa azotku pomieści znaczny poziom naprężenia mechanicznego i termicznego, bez uszkodzenia, co zwiększa niezawodność systemu. Wynikiem wysokiej wytrzymałości na zginanie jest cieńszy przekrój płyt krzemowych azotków; Dlatego mogą ważyć mniej i zajmować mniej miejsca podczas wykonywania tej samej możliwości. Pod względem wydajności termicznej płytki azotku krzemu działają podobnie jak ALN z szybkim rozpraszaniem ciepła w najbardziej ekstremalnych warunkach wydajności.

W miarę postępów w zakresie wydajności, szczególnie w odniesieniu do elektrycznych i hybrydowych pojazdów elektrycznych (XEV), tradycyjne materiały ceramiczne zbliżają się do ich ograniczeń. W przypadkach, w których temperatura połączenia układu wzrasta z 150 ° C do 200 ° C, straty przełączania może zmniejszyć się o ponad 10 %, co zwiększa wydajność systemu. Ta przewaga termiczna wiąże się z większym zapotrzebowaniem, aby termiczna i mechaniczna niezawodność materiałów podłoża mogła wytrzymać, a właściwości strukturalne płytek krzemowych azotku wyróżniają się w tych regionach.

Tolerancja wstrząsu termicznego jest kolejną główną zaletą płyt Si₃n₄. Tolerancja na szybkie zmiany temperatury umieszcza płytki Si₃n₄ w idealnej pozycji do zastosowań wstrząsu termicznego, w których odbywa się wielokrotne cykl mocy. Moduły gęstości o dużej mocy ciągle włączające i wyłączające urządzenia mają obciążone termicznie wstrząs, aby wydłużyć czas życia i zminimalizować wysiłki konserwacyjne.

Przejście do zaawansowanych technik pakowania, takich jak zespoły bez lutowania i moduły bez wirusa, jest kolejnym czynnikiem wymagającym wymagania oczekiwań podłoża. Techniki te podkreślają lepszą wydajność elektryczną i wytrzymałość mechaniczną, ale w ten sposób zwiększone wymagania temperatury montażu i tolerancji naprężeń na podłożu. Płytki azotku krzemu mogą spełnić ten wymóg.

Oprócz korzyści mechanicznych i termicznych substraty azotku krzemu są doskonałymi izolatorami elektrycznymi, utrzymując wysoką wytrzymałość dielektryczną nawet w podwyższonych temperaturach. Zapewnia to bezpieczne i niezawodne działanie w zastosowaniach o wysokim napięciu kluczowym dla rozwoju elektroniki energetycznej w zastosowaniach energetycznych motoryzacyjnych, przemysłowych i odnawialnych.

Zastosowania płyt krzemowych azotków nie zatrzymują się na pojazdach elektrycznych, są również stosowane w przemysłowych napędach silnikowych, konwerterach energii wiatrowej, przyczepności kolejowej, modułach energii lotniczej i wysokiej klasy elektronice konsumpcyjnej, gdziekolwiek wymaga stabilna, przewodząca termicznie i elektrycznie insulatujące podłoże.

Na przykład w falownikach pojazdów elektrycznych oznacza, że projektanci mogą zminimalizować swoje wymagania chłodzenia, co powoduje lżejsze ciężary i maksymalną wydajność systemu, podczas gdy w konwerterach turbin wiatrowych względna stabilność termiczna i niezawodność mechaniczna azotku krzemu pomagają utrzymać niezawodną wydajność w najgorszych warunkach środowiskowych.

Azotek krzemowy jest głównym skokiem w nowoczesnej technologii podłoża w azotku glinu lub aluminium, umożliwiając cieńsze i lżejsze projekty oraz oferując lepszą wytrzymałość i niezawodność w porównaniu z przeszłością, umożliwiając inżynierom rozwijanie kolejnej generacji wysokowydajnych modułów mocy z pewnością.