- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

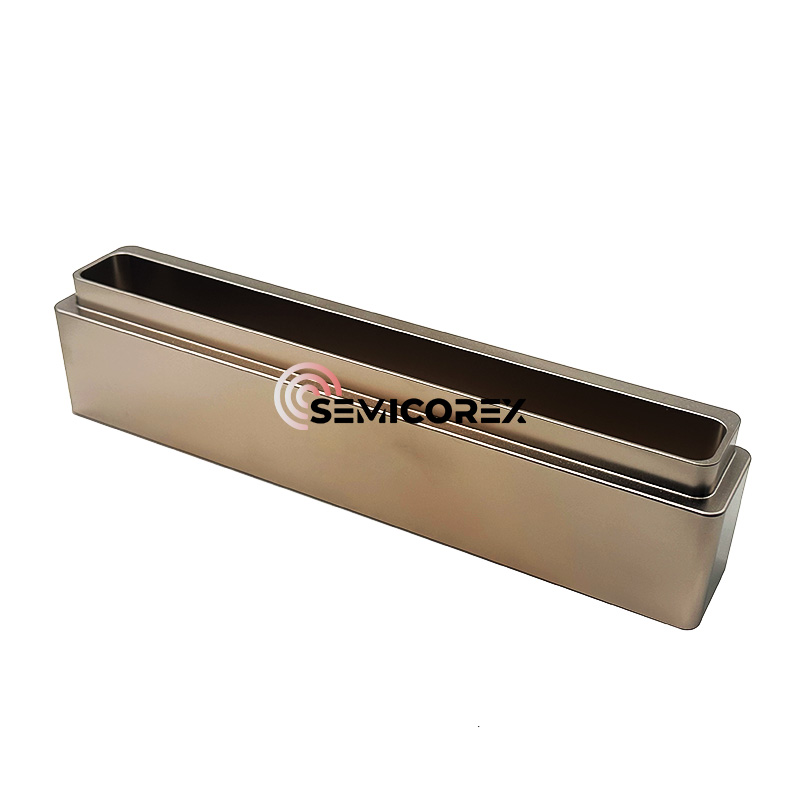

Rurka z azotku krzemu

Rurka z azotku krzemu Semicorex jest wykonana z wysokowydajnego materiału Si3N4, a parametry wytrzymałości, twardości i przewodności cieplnej są wiarygodne. Semicorex angażuje się w dostarczanie kwalifikowanych produktów na całym świecie.*

Wyślij zapytanie

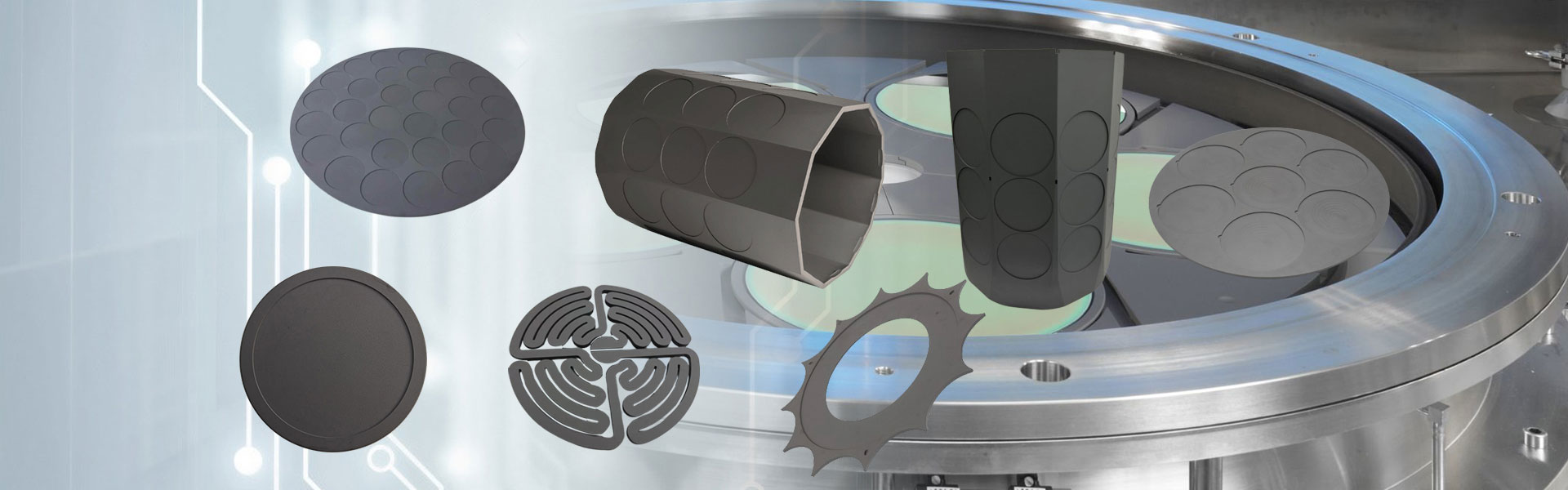

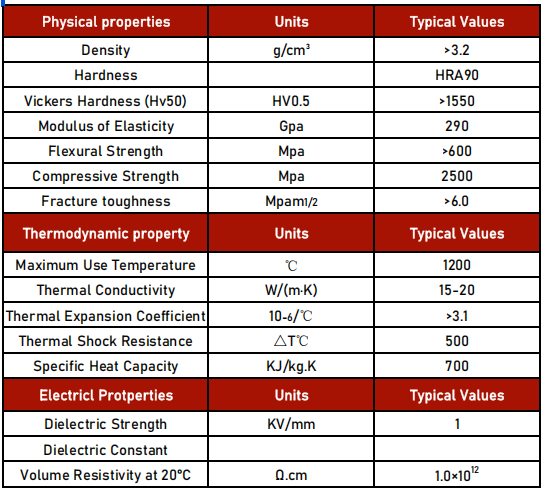

Rurka z azotku krzemu Semicorex to precyzyjnie obrobiona część, charakteryzująca się doskonałymi właściwościami fizycznymi.Ceramika z azotku krzemumają dobrze znane doskonałe właściwości fizykochemiczne, charakteryzujące się przede wszystkim dużą twardością, dużą wytrzymałością, niskim współczynnikiem rozszerzalności cieplnej i doskonałą stabilnością termiczną. Azotek krzemu o gęstości około 3,2 g/cm3, twardości Vickersa 1400-1600 i wytrzymałości na zginanie przekraczającej 600 MPa może być odporny na odkształcenia pod wpływem obciążeń mechanicznych. Rurka z azotku krzemu ma wyjątkowo niski współczynnik CTE, około 3,1 × 10⁻⁶ Kelvina, i przewodność cieplną w zakresie 15-20 W/m·Kelvina. Ta właściwość jest widoczna głównie w środowisku o wysokiej temperaturze, wahania wymiarowe będą minimalne, gdy temperatura szybko się zmienia, na przykład nagły wzrost od temperatury pokojowej do 1000 ℃ lub szybkie chłodzenie, zapobiegając pęknięciom lub odkształceniom spowodowanym naprężeniami termicznymi. Pod względem chemicznym rura z azotku krzemu ma doskonałą odporność na korozję i utlenianie. Nie reaguje łatwo z kwasami, zasadami ani tlenem w wysokich temperaturach i może pracować stabilnie przez dłuższy czas powyżej 1200 stopni Celsjusza, dzięki stabilnej strukturze wiązań kowalencyjnych i ochronnej warstwie tlenku utworzonej na jego powierzchni. Właściwości te łącznie zapewniają wysoką stabilność wymiarową rur z azotku krzemu w środowiskach z cyklicznymi zmianami temperatury, wydłużając w ten sposób ich żywotność.

Rury z azotku krzemu produkowane są w trzech podstawowych etapach – przygotowanie surowca, spiekanie i obróbka końcowa. Produkcja proszku azotku krzemu w procesie spiekania reakcyjnego lub prasowania na gorąco wymaga wysokiej czystości proszku krzemu i gazowego azotu, aby zapewnić utrzymanie czystości i jednolitą wielkość cząstek. Semicorex wykorzystuje doskonałe mielenie kulowe i piec oczyszczający, aby zapewnić jakość proszku i jednorodność wielkości cząstek.

Istnieje kilka różnych typów procesów formowania i zazwyczaj wykorzystuje się formowanie wtryskowe, prasowanie izostatyczne lub formowanie przez wytłaczanie. W przypadku rur o dużych rozmiarach wymagane jest prasowanie izostatyczne. Może zagwarantować rurze o dużej gęstości i stabilności strukturalnej. Najważniejszym etapem jest etap spiekania w wysokiej temperaturze i ciśnieniu, zazwyczaj przeprowadza się go w temperaturze 1700-1800 stopni Celsjusza metodą spiekania pod ciśnieniem gazu lub metodą prasowania izostatycznego na gorąco. Spiekanie może zagęścić cząstki, zmniejszyć porowatość, zwiększyć wytrzymałość mechaniczną i zwiększyć stabilność termiczną. Ostatni etap łączy szlifowanie, polerowanie i kontrolę w celu spełnienia wymaganych tolerancji wymiarowych i wymagań dotyczących wykończenia powierzchni.

Rurki z azotku krzemusą widoczne w zastosowaniach przemysłowych ze względu na ich odporność na wysoką temperaturę i stabilność wymiarową w trudnych warunkach. Rury ceramiczne z azotku krzemu są często stosowane w urządzeniach do przetwarzania półprzewodników i rurach pieców wysokotemperaturowych. W takim przypadku rury ceramiczne z azotku krzemu muszą zachować dokładność wymiarową, jednocześnie zapobiegając zanieczyszczeniu lub nieprawidłowemu działaniu na skutek szoku termicznego oraz niestabilności sterowania lub sprzętu. W przemyśle lotniczym rury ceramiczne z azotku krzemu są powszechnie stosowane w elementach silników, systemach ochrony termicznej i innych zastosowaniach, w których występują ekstremalne wahania temperatur, gdzie bezpieczeństwo i niezawodność mają kluczowe znaczenie. Podobnie w przemyśle motoryzacyjnym mogą wytwarzać turbosprężarki i układy wydechowe, które poprawiają efektywność paliwową i kontrolę emisji. W piecach do obróbki cieplnej i urządzeniach do produkcji fotowoltaiki rury ceramiczne z azotku krzemu służą jako element wysokotemperaturowy, zwiększając żywotność urządzeń rozpraszających ciepło oraz redukując przestoje i koszty konserwacji.