- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Solidna głowica prysznicowa SiC

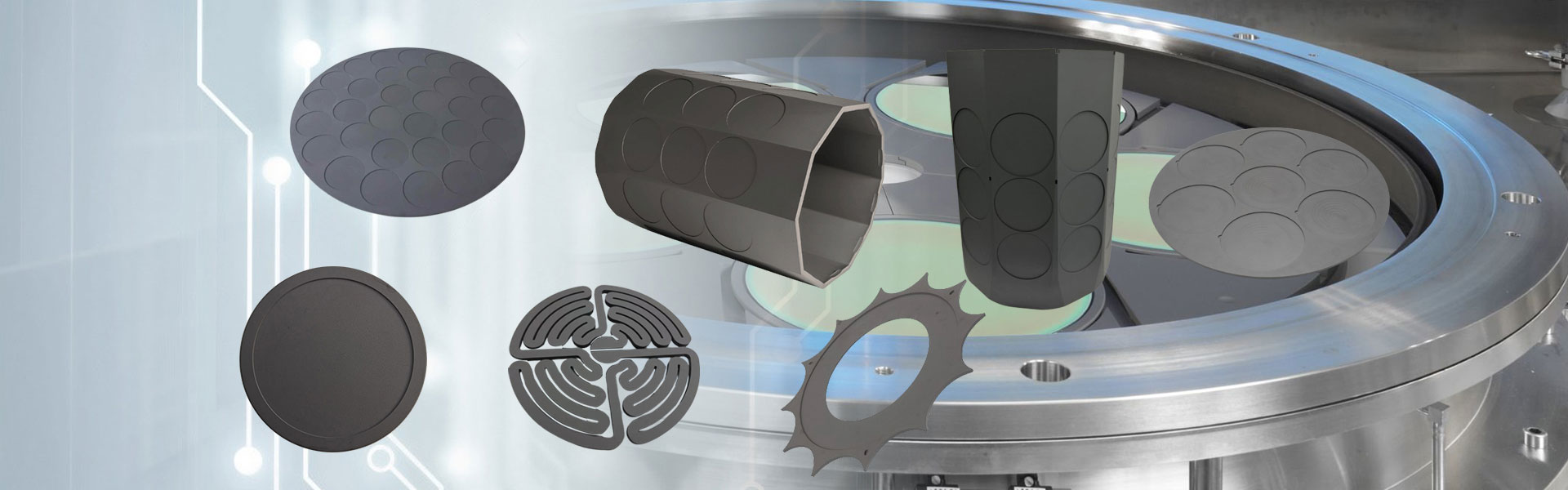

Głowica prysznicowa Solid SiC jest kluczowym elementem w produkcji półprzewodników, zaprojektowanym specjalnie do procesów chemicznego osadzania z fazy gazowej (CVD). Semicorex, lider w dziedzinie zaawansowanych technologii materiałowych, oferuje głowice prysznicowe Solid SiC, które zapewniają doskonałą dystrybucję gazów prekursorowych na powierzchni podłoża. Ta precyzja jest niezbędna do osiągnięcia wysokiej jakości i spójnych wyników przetwarzania.**

Wyślij zapytanie

Kluczowe cechy głowicy prysznicowej Solid SiC

1. Równomierny rozkład gazów prekursorowych

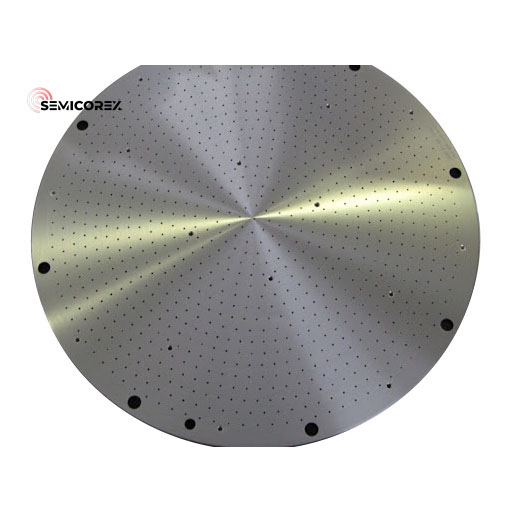

Podstawową funkcją głowicy prysznicowej Solid SiC jest równomierne rozprowadzanie gazów prekursorowych na podłożu podczas procesów CVD. To równomierne rozprowadzenie jest niezbędne do utrzymania konsystencji i jakości cienkich warstw utworzonych na płytkach półprzewodnikowych.

2. Stabilne i niezawodne efekty natryskiwania

Konstrukcja głowicy prysznicowej Solid SiC gwarantuje stabilny i niezawodny efekt natryskiwania. Niezawodność ta ma kluczowe znaczenie dla zapewnienia jednolitości i spójności wyników przetwarzania, które są podstawą wysokiej jakości produkcji półprzewodników.

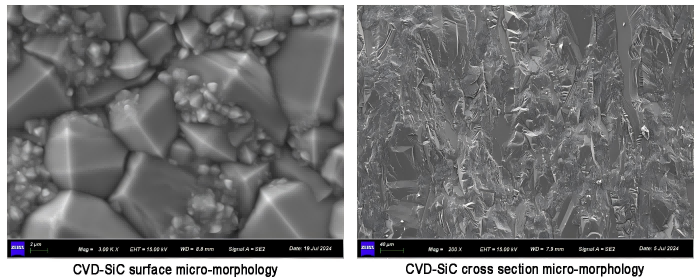

Zalety masowych komponentów SiC CVD

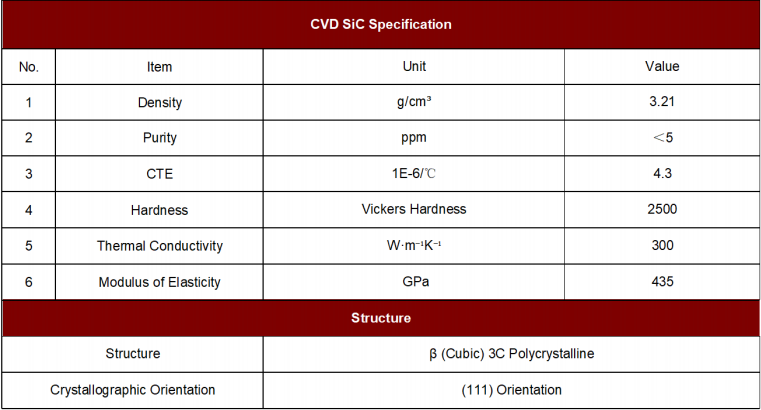

Unikalne właściwości SiC luzem CVD znacząco przyczyniają się do skuteczności głowicy prysznicowej Solid SiC. Właściwości te obejmują:

1. Wysoka gęstość i odporność na zużycie

Komponenty CVD z SiC mają wysoką gęstość 3,2 g/cm3, co zapewnia doskonałą odporność na zużycie i uderzenia mechaniczne. Ta trwałość gwarantuje, że głowica prysznicowa Solid SiC wytrzyma trudy ciągłej pracy w wymagających środowiskach półprzewodnikowych.

2. Doskonała przewodność cieplna

Dzięki przewodności cieplnej wynoszącej 300 W/m-K, luzem SiC skutecznie zarządza ciepłem. Ta właściwość jest kluczowa w przypadku komponentów narażonych na ekstremalne cykle termiczne, ponieważ zapobiega przegrzaniu i utrzymuje stabilność procesu.

3. Wyjątkowa odporność chemiczna

Niska reaktywność SiC z gazami trawiącymi, takimi jak chemikalia na bazie chloru i fluoru, zapewnia dłuższą żywotność komponentów. Odporność ta jest niezbędna do utrzymania integralności głowicy prysznicowej Solid SiC w trudnych warunkach chemicznych.

4. Konfigurowalna rezystancja

Rezystywność masowego SiC CVD można dostosować w zakresie od 10^-2 do 10^4 Ω-cm. Ta zdolność adaptacji pozwala głowicy prysznicowej Solid SiC spełniać określone wymagania dotyczące trawienia i produkcji półprzewodników.

5. Współczynnik rozszerzalności cieplnej

Charakteryzujący się współczynnikiem rozszerzalności cieplnej 4,8 x 10^-6/°C (25-1000°C), masowy SiC CVD jest odporny na szok termiczny. Ta odporność zapewnia stabilność wymiarową podczas szybkich cykli ogrzewania i chłodzenia, zapobiegając awariom komponentów.

6. Trwałość w środowiskach plazmowych

W procesach półprzewodnikowych narażenie na plazmę i gazy reaktywne jest nieuniknione. Doskonała odporność masowego SiC CVD na korozję i degradację zmniejsza częstotliwość wymiany i ogólne koszty konserwacji.

Zastosowania w produkcji półprzewodników

1. Chemiczne osadzanie z fazy gazowej (CVD)

W procesach CVD głowica prysznicowa Solid SiC odgrywa kluczową rolę, zapewniając równomierną dystrybucję gazu, co jest niezbędne do osadzania wysokiej jakości cienkich warstw. Jego odporność na trudne warunki chemiczne i termiczne czyni go niezbędnym w tym zastosowaniu.

2. Procesy trawienia

Odporność chemiczna i stabilność termiczna głowicy prysznicowej Solid SiC sprawiają, że nadaje się ona do zastosowań związanych z trawieniem. Jego trwałość gwarantuje, że poradzi sobie z agresywnymi chemikaliami i warunkami plazmy powszechnie występującymi w procesach trawienia.

3. Zarządzanie temperaturą

W produkcji półprzewodników efektywne zarządzanie temperaturą ma kluczowe znaczenie. Wysoka przewodność cieplna głowicy prysznicowej Solid SiC pomaga w efektywnym rozpraszaniu ciepła, zapewniając, że elementy biorące udział w procesie pozostają w bezpiecznej temperaturze roboczej.

4. Przetwarzanie plazmowe

Podczas obróbki plazmowej odporność głowicy prysznicowej Solid SiC na degradację wywołaną plazmą zapewnia długotrwałą wydajność. Trwałość ta ma kluczowe znaczenie dla utrzymania spójności procesu i minimalizacji przestojów spowodowanych awarią sprzętu.