- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

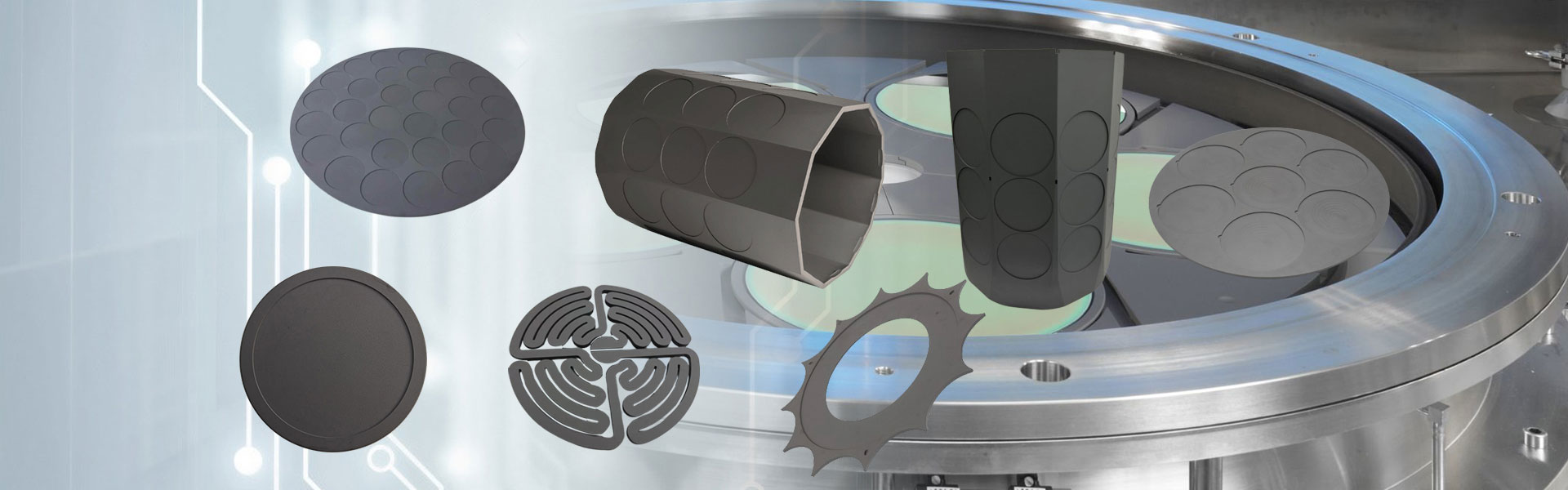

Susceptor planetarny ALD

Susceptor planetarny Semicorex ALD jest ważny w sprzęcie ALD ze względu na jego zdolność do wytrzymywania trudnych warunków przetwarzania, zapewniając wysokiej jakości osadzanie folii do różnych zastosowań. Ponieważ zapotrzebowanie na zaawansowane urządzenia półprzewodnikowe o mniejszych wymiarach i zwiększonej wydajności stale rośnie, oczekuje się, że zastosowanie susceptora planetarnego ALD w ALD będzie nadal rosło.**

Wyślij zapytanie

Aplikacje:

Osadzanie dielektryczne o wysokim k: Susceptor planetarny ALD wykazuje doskonałą odporność na agresywne prekursory stosowane do osadzania materiałów dielektrycznych o wysokiej wartości K, takich jak tlenek hafnu (HfO2) i tlenek glinu (Al2O3). To sprawia, że Susceptor Planetarny ALD nadaje się do wytwarzania wysokowydajnych tranzystorów do zastosowań logicznych i pamięciowych.

Warstwy metalizacji: Stabilność wysokotemperaturowa susceptora planetarnego ALD pozwala na osadzanie warstw metalizacyjnych w podwyższonych temperaturach, co prowadzi do lepszych właściwości folii, takich jak niższa rezystywność i większa gęstość. Ma to kluczowe znaczenie przy tworzeniu wydajnych interkonektów w zaawansowanych urządzeniach półprzewodnikowych.

Produkcja urządzeń optoelektronicznych:Obojętny charakter Susceptora Planetarnego ALD minimalizuje niepożądane reakcje z prekursorami używanymi do osadzania wrażliwych materiałów, takich jak półprzewodniki III-V, dzięki czemu Susceptor Planetarny ALD idealnie nadaje się do produkcji diod LED, laserów i innych komponentów optoelektronicznych.

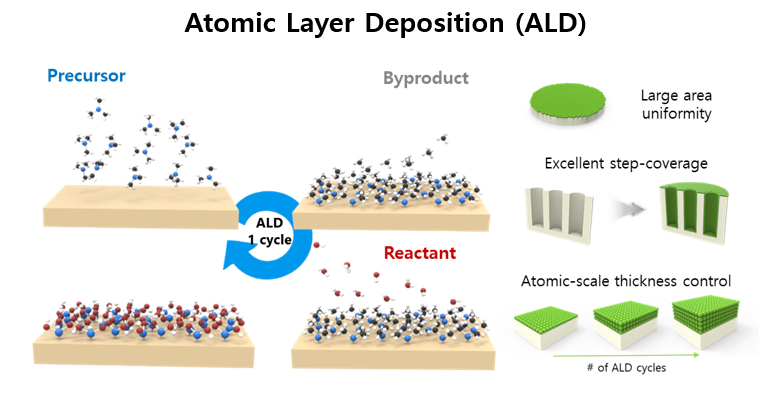

Cykl ALD

Osadzanie warstwy atomowej (ALD)oferuje kilka kluczowych zalet w porównaniu z innymi technikami osadzania cienkowarstwowego, dzięki czemu staje się coraz bardziej popularna w różnych zastosowaniach, szczególnie w mikroelektronice i nanotechnologii.

Oto niektóre z kluczowych zalet ALD:

1. Kontrola grubości na poziomie Angstremów:

ALD pozwala na precyzyjną kontrolę grubości folii aż do poziomu angstremów (0,1 nanometra). Ten poziom precyzji osiąga się dzięki samoograniczającym się reakcjom powierzchniowym, podczas których w każdym cyklu osadza się pojedyncza warstwa atomowa.

2. Doskonała jednolitość i zgodność:

ALD wykazuje wyjątkową jednorodność na dużych obszarach i złożonych strukturach 3D, w tym na elementach o wysokim współczynniku proporcji, takich jak rowy i przelotki. Ma to kluczowe znaczenie w zastosowaniach wymagających jednolitych powłok na skomplikowanych geometriach, np. w urządzeniach półprzewodnikowych.

3. Niska temperatura osadzania:

ALD można przeprowadzić w stosunkowo niskich temperaturach (często poniżej 300°C) w porównaniu z innymi technikami osadzania. Jest to korzystne w przypadku podłoży wrażliwych na ciepło i umożliwia zastosowanie szerszej gamy materiałów.

4. Filmy wysokiej jakości:

ALD zazwyczaj wytwarza folie o doskonałej gęstości, niskim poziomie zanieczyszczeń i wysokiej jednorodności składu i grubości. Te cechy są niezbędne do osiągnięcia optymalnej wydajności w różnych zastosowaniach.

5. Szeroki wybór materiałów:

ALD oferuje szeroki wybór materiałów, które można osadzać, w tym tlenki, azotki, metale i siarczki. Ta wszechstronność sprawia, że nadaje się do szerokiego zakresu zastosowań.

6. Skalowalność i zastosowanie przemysłowe:

Technologia ALD jest wysoce skalowalna i można ją łatwo zintegrować z istniejącymi procesami produkcyjnymi. Jest kompatybilny z różnymi rozmiarami i kształtami substratów, dzięki czemu nadaje się do produkcji wielkoseryjnej.

![]()

![]()

![]()