- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

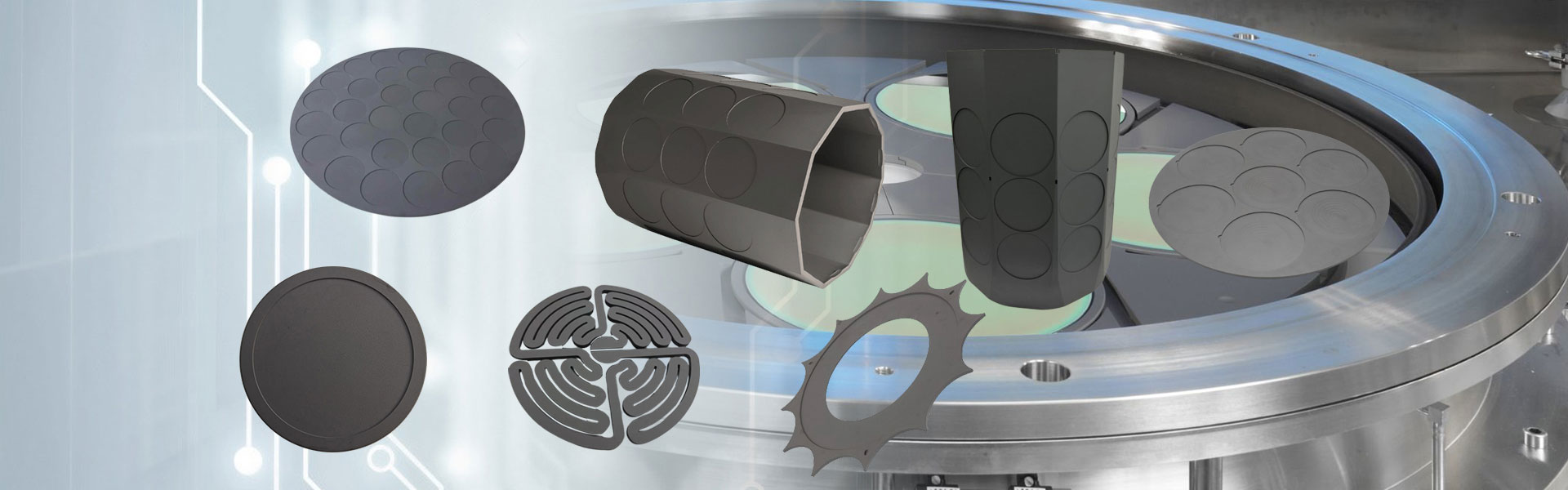

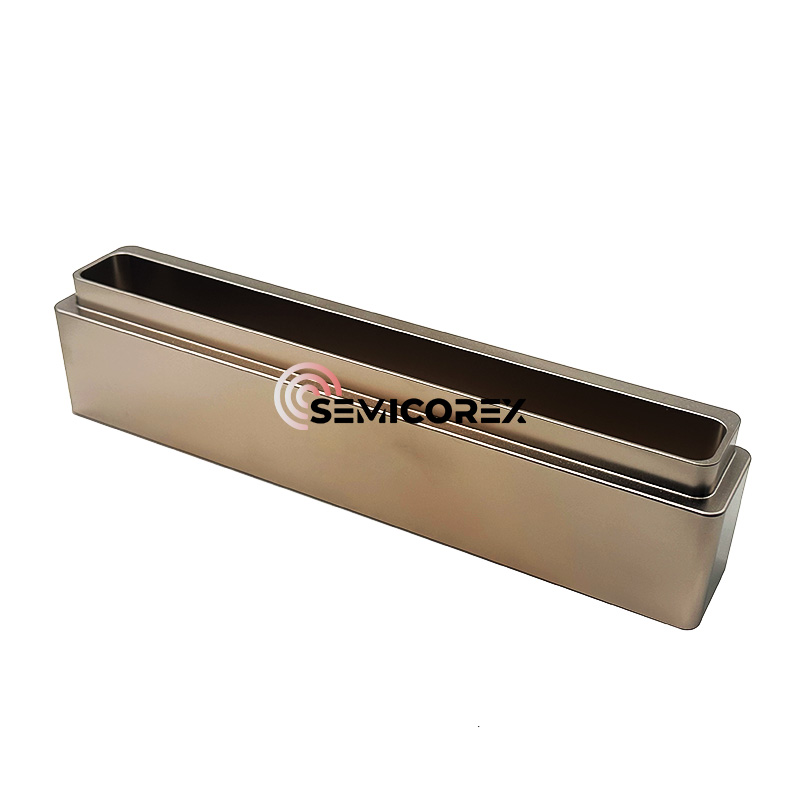

Susceptory waflowe SiC do MOCVD

Susceptory waflowe Semicorex SiC do MOCVD są wzorem precyzji i innowacyjności, opracowane specjalnie w celu ułatwienia epitaksjalnego osadzania materiałów półprzewodnikowych na płytkach. Doskonałe właściwości materiałowe płytek pozwalają im wytrzymać rygorystyczne warunki wzrostu epitaksjalnego, w tym wysokie temperatury i środowiska korozyjne, co czyni je niezbędnymi do precyzyjnej produkcji półprzewodników. W Semicorex specjalizujemy się w produkcji i dostarczaniu wysokowydajnych susceptorów waflowych SiC do MOCVD, które łączą jakość z opłacalnością.

Wyślij zapytanie

Połączenie stabilności termicznej, odporności chemicznej i wytrzymałości mechanicznej zapewnia, że susceptory waflowe Semicorex SiC do MOCVD mają długą żywotność, nawet w trudnych warunkach przetwarzania:

1. Susceptory waflowe SiC do MOCVD zostały zaprojektowane tak, aby wytrzymywały ekstremalnie wysokie temperatury, często przekraczające 1500°C, bez degradacji. Ta odporność ma kluczowe znaczenie w procesach wymagających długotrwałej ekspozycji na środowiska o wysokiej temperaturze. Doskonałe właściwości termiczne minimalizują gradienty termiczne i naprężenia w susceptorze, zmniejszając w ten sposób ryzyko wypaczenia lub deformacji w ekstremalnych temperaturach przetwarzania.

2. Powłoka SiC susceptorów waflowych SiC do MOCVD zapewnia wyjątkową odporność na korozyjne chemikalia stosowane w procesach CVD, takie jak gazy na bazie halogenów. Ta obojętność zapewnia, że nośniki nie reagują z gazami procesowymi, zachowując w ten sposób integralność i czystość osadzonych folii.

3. Solidna konstrukcja susceptorów płytek SiC do MOCVD zapewnia, że są w stanie wytrzymać naprężenia mechaniczne podczas przenoszenia i przetwarzania bez wytwarzania cząstek, które mogłyby zanieczyścić płytkę. Jednorodność powierzchni susceptorów zapewnia powtarzalne warunki przetwarzania, które są niezbędne do wytwarzania urządzeń półprzewodnikowych o stałej wydajności i niezawodności.

Te rozszerzone opisy podkreślają profesjonalne i techniczne zalety susceptorów płytek SiC do MOCVD w procesach półprzewodnikowych CVD, podkreślając ich unikalne właściwości i korzyści w utrzymywaniu wysokich standardów czystości, wydajności i wydajności w procesie produkcyjnym.