- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

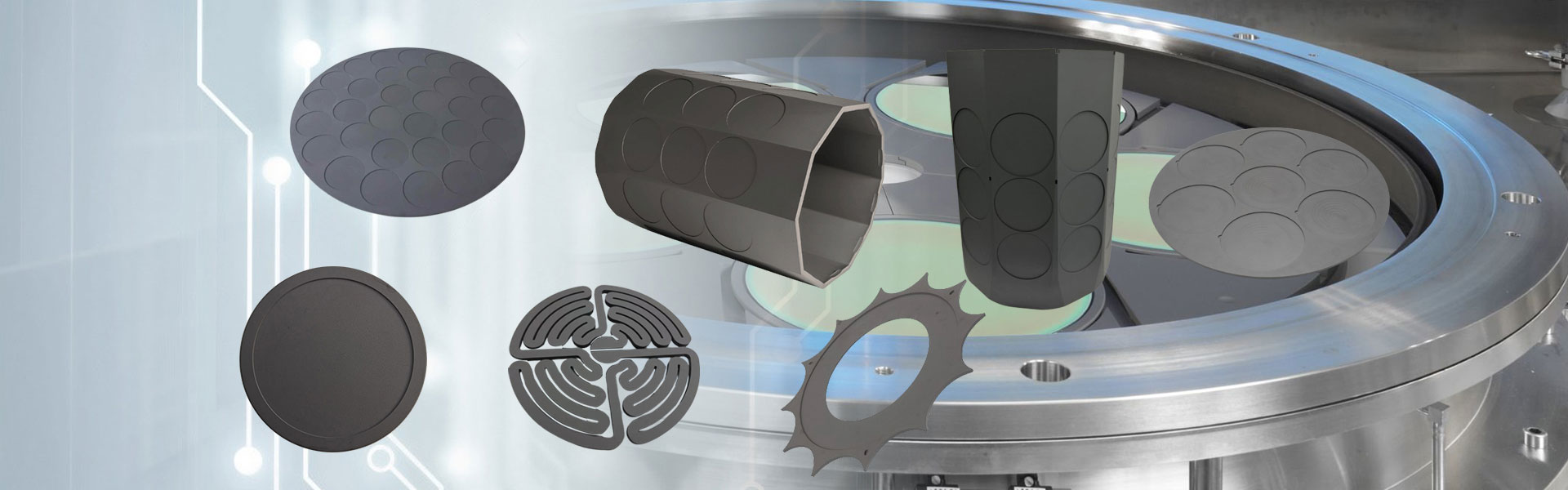

Jednokrystaliczna, silikonowa głowica prysznicowa

Głowica prysznicowa z monokrystalicznego krzemu, znana jako głowica natryskowa gazu lub płyta rozprowadzająca gaz, jest szeroko stosowanym urządzeniem do dystrybucji gazu w procesach produkcji półprzewodników w kluczowych etapach procesu, takich jak czyszczenie, trawienie i osadzanie. Wysokiej jakości i opłacalna głowica prysznicowa z monokrystalicznego krzemu jest niezbędna do poprawy precyzji i jakości produkcji chipów w przemyśle półprzewodników.

Wyślij zapytanie

Monokrystaliczny krzem Semicorexgłowica prysznicowawykazuje wyjątkową odporność na korozję, niski współczynnik rozszerzalności i doskonałą przewodność cieplną. Solidnie dostosowując się do trudnych warunków wysokiej temperatury, wysokiej korozyjności i wysokiej próżni w produkcji półprzewodników, wykazuje wyjątkową tolerancję na gazy technologiczne, takie jak gazy trawiące i osadzające. Dlatego monokrystaliczna głowica prysznicowa z krzemu jest szeroko stosowana w procesach czyszczenia półprzewodników, procesach utleniania, procesach osadzania i procesach trawienia.

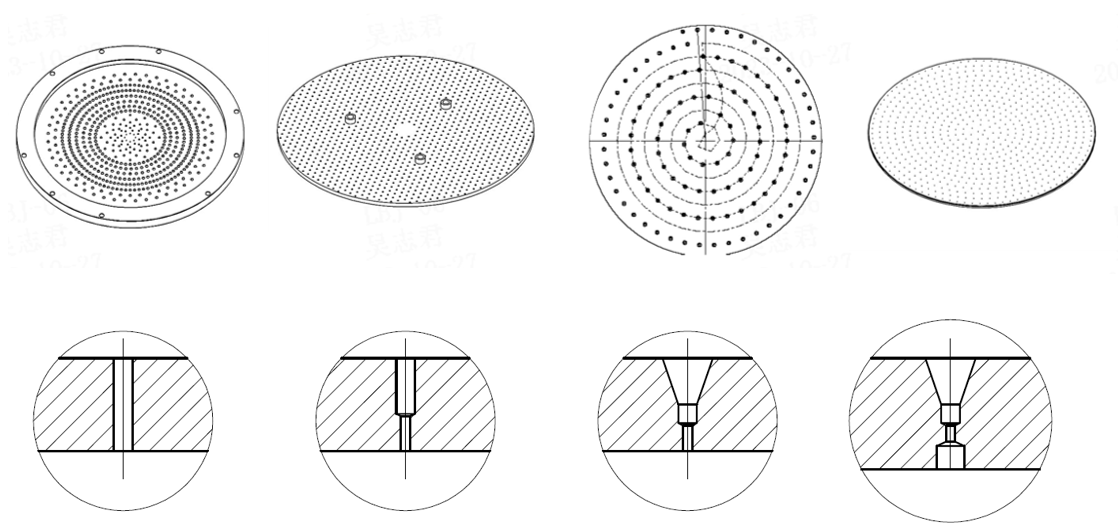

Semicorex wykorzystuje zaawansowane techniki obróbki powierzchni, aby zapewnić, że powierzchnia monokrystalicznej, krzemowej głowicy prysznicowej charakteryzuje się zarówno wyjątkowo wysoką płaskością, jak i gładkością. Tymczasem, opierając się na znormalizowanym projekcie struktury kanału i ścieżki gazu, powierzchnia monokrystalicznej głowicy prysznicowej z krzemu jest równomiernie rozłożona z wieloma porami o tej samej średnicy (minimalna średnica może osiągnąć 0,2 milimetra). Tolerancja średnicy porów głowicy prysznicowej z monokrystalicznego krzemu jest precyzyjnie kontrolowana na poziomie mikrometru, a wewnętrzna ściana porów musi być gładka i wolna od zadziorów, zapewniając dokładność dystrybucji i jednorodność gazu procesowego pod względem konstrukcyjnym i procesowym.

Semicorex świadczy specjalistyczne usługi dostosowywania do różnych potrzeb klientów. W zależności od różnych potrzeb swoich klientów może dostosować rozwiązania wyglądu do wymiarów i kształtu komór reakcyjnych. Zoptymalizowana konstrukcja umożliwia płytkom pełny i stały kontakt z gazem procesowym przez cały proces reakcji, gwarantując równomierne rozproszenie gazu w komorze reakcyjnej. Ostatecznie zwiększa to wydajność produkcji i jakość produktu.